INFLUENCE OF REACTION BEAM DEFORMATION ON SEISMIC TEST AND ITS COMPENSATION METHOD

-

摘要: 反力梁是土木工程试验中的主要反力装置。当反力梁与试件的刚度比较小时,反力梁产生的变形与试件相比不可忽略。这种情况下,会对试验结果产生较大影响,特别是对拟动力和混合试验需要位移在线更新的试验影响更大。然而,关于反力梁变形的影响和补偿方法鲜有详细报道。为此,该文通过理论分析讨论了反力梁变形对抗震试验各参数的影响规律,建立了加载过程中对反力梁变形的在线补偿方法,并通过试验进行了验证。Abstract: Reaction beam is the main reaction device in civil engineering test. When the stiffness ratio of the reaction beam to the specimen is small, the deformation of reaction beam cannot be neglected compared with that of the specimen. In this case, it has a great effect on the experimental results, especially on the pseudo-dynamic and hybrid testing method, which need to update the displacement online. However, there are few reports on the influence and compensation method of the deformation generated by the reaction beam. This paper discusses the influence of the reaction beam deformation on the tested seismic parameters through theoretical analysis. Furthermore, an online compensation method for the deformation of reaction beam during loading is established and verified by experiments.

-

Keywords:

- seismic test /

- test error /

- hysteresis curve /

- reaction beam deformation /

- error compensation

-

结构抗震试验方法有以下几种[1]:拟静力试验、拟动力试验、振动台试验和混合动力试验。试验过程会存在一些试验误差,比如大吨位试验的加载控制误差、试验过程中的测量误差、加载系统变形引起的误差及其耦合误差,等等。这些因素导致的试验误差会对试验结果产生影响。在拟静力试验、拟动力试验和混合动力试验中通常会用到反力装置和力传感器[2],此时力传感器和作动器间的摩擦、反力装置的变形是试验误差产生的两个主要原因。

对于试验过程中摩擦的影响,刘亮[3]对柱剪压试验过程中竖向作动器上部滑动支座处产生的摩擦进行分析,开发新型测剪力装置来测得摩擦力,从而解决拟静力试验中摩擦误差的影响,杨红等[4]也对拟静力试验中轴力加载装置的系统摩擦力进行分析研究。

对于拟动力试验与混合试验,陈再现等学者对基于缩尺模型子结构混合模拟试验的测量误差进行了分析并通过试验验证[5],对传统界面处理的子结构拟动力试验条件下即使梁柱线刚度比很大的剪切模型仍然存在较大误差进行论证[6]。李玉顺和沈世钊[7]对拟动力试验中的下冲误差进行了分析说明。杨澄宇与黄亮等学者分析了实时混合试验中位移反馈与命令之间的差值所带来的误差,时滞以及幅值比率误差[8],通过建立数学模型来证明误差对试验结果的影响[9],并通过控制分析步长与执行步长来减小误差。王贞等学者[10]对拟动力试验中由于试件出力大,连接件和支座产生滑移变形导致试件位移产生的较大误差进行分析,提出位移外环控制,提高了位移控制精度。

摩擦力的影响目前已有部分测量装置可以解决,拟动力试验与混合试验通过控制方法可以提高其加载精度,但对于反力梁的变形对拟静力试验,拟动力试验与子结构混合试验的影响目前鲜有详细报道。对于拟静力试验位移控制加载时,由于反力梁变形的影响,加载到试件上的位移数值偏小,试验结果不准确。对于拟动力试验,反力梁变形的影响更加严重,位移施加不准确,导致测得的恢复力不准确,从而使得计算出的下一步位移数值不正确,误差累积,对试验结果产生很大的影响。在子结构混合试验中,对试验子结构加载时,由于反力架的变形导致施加位移不准确,使得输入到计算子结构的恢复力不准确,也会产生误差。因此,本文以加载系统中由于反力梁变形引起的加载误差作为研究对象,对反力梁变形导致的加载位移不准确以及抗震性能参数误差进行分析,并研究补偿方法,进行补偿试验研究。

1 反力梁变形对试验的影响

1.1 反力梁变形产生的加载误差分析

图1(a)所示为节点抗震试验常规加载示意图,三个作动器分别给柱和梁施加轴力和剪力,反力梁给作动器提供反力。作用到试件上的力反作用到反力梁上使得反力梁产生变形,反力梁变形如图1(b)所示。反力梁作为加载装置,不能先于试件破坏,因此在试验过程中可以认为反力梁一直处于弹性阶段,三点加载可以简化为如图1(c)的力学模型,j=1~3。

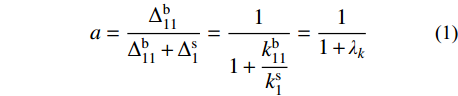

以O1处单点加载为例,位移控制加载时,在F1作用下,试件变形

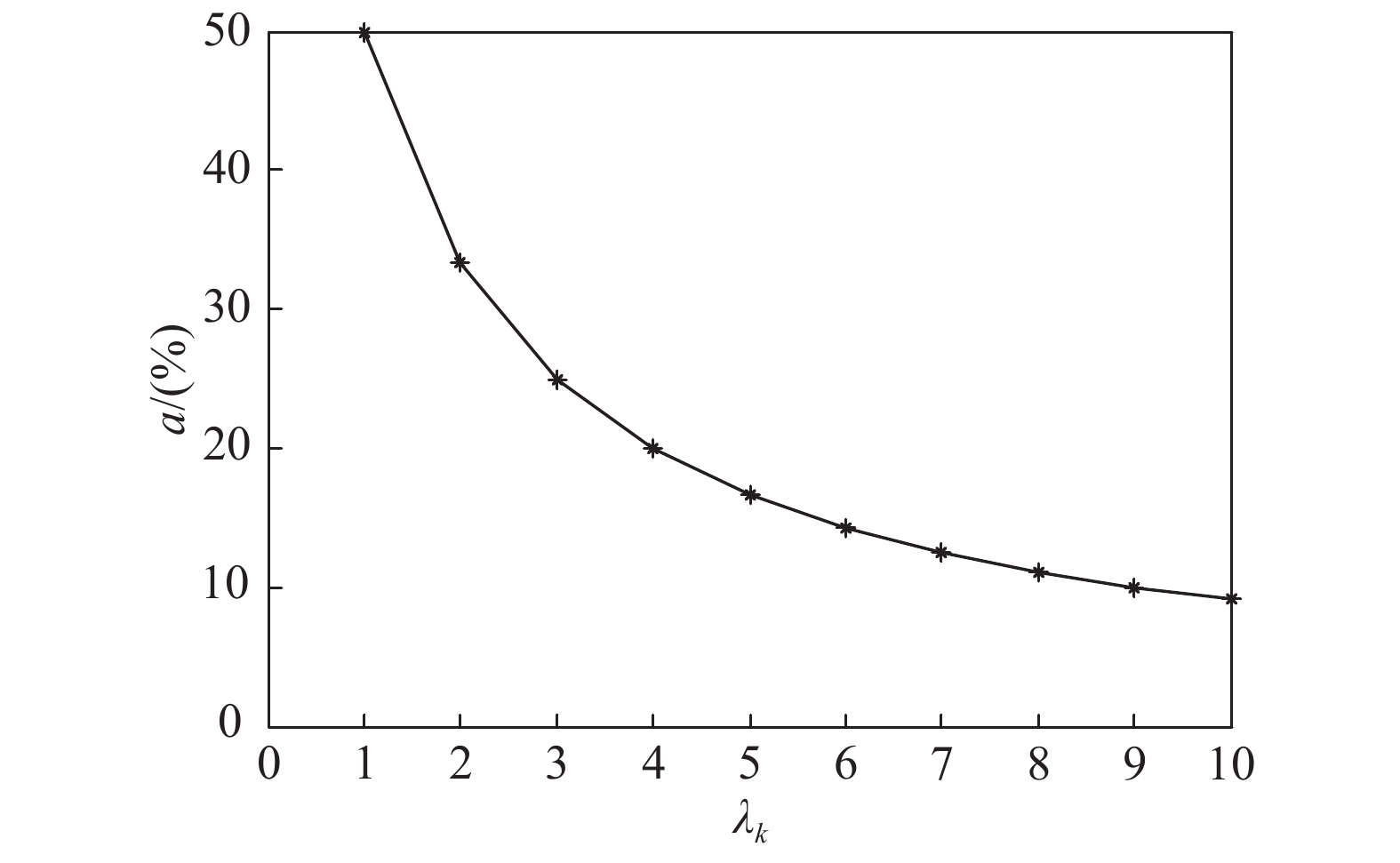

Δs1 ,反力梁变形Δb11 ,如式(1)所示:a=Δb11Δb11+Δs1=11+kb11ks1=11+λk (1) 式中:a为反力梁变形占比;

Δb11 为反力梁变形;Δs1 为试件变形;kb11 为反力梁F1作用下O1处的刚度;ks1 为试件的刚度;λk为反力梁与试件的刚度比。在不同λk条件下,反力梁变形占比随之变化如图2所示。例如λk=3时,反力梁变形占比为25%,即此时作动器加载位移有25%被反力梁吸收,使得实际加载到试件上的位移只有预期的75%。即使当λk=10时,加载到试件上的位移也只有预期的90%。 1.2 反力梁变形对抗震性能参数的影响

反力梁变形导致施加位移不准确,使得通过试验得到的滞回曲线不准确。主要就体现在位移数值的不准确,导致构件的抗震性能参数不准确[11]。抗震试验位移控制时,施加的位移实际为试件变形与反力梁变形之和,使施加在试件上的位移不准确,力传感器测得的力为准确数值。所以,在试验的加载过程中,测得的恢复力准确,但试件的位移不准确。

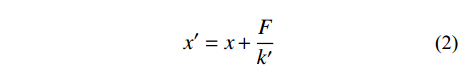

为了观察反力梁变形对试验结果的影响,如图3所示,选取一组钢管混凝土柱钢筋混凝土梁节点的拟静力加载试验的数据进行分析[12],钢筋混凝土梁截面为300 mm×700 mm,钢管混凝土柱的直径为610 mm,壁厚为10 mm,钢管壁上开单筋孔径为1.2倍梁的纵筋直径。将文中滞回曲线作为标准滞回曲线,对数据中的位移值进行如式(2)的修改。通过比较原滞回曲线与加入误差后的滞回曲线,得到抗震性能指标的比值。选取多个刚度比进行比较,得到如图4所示的曲线。

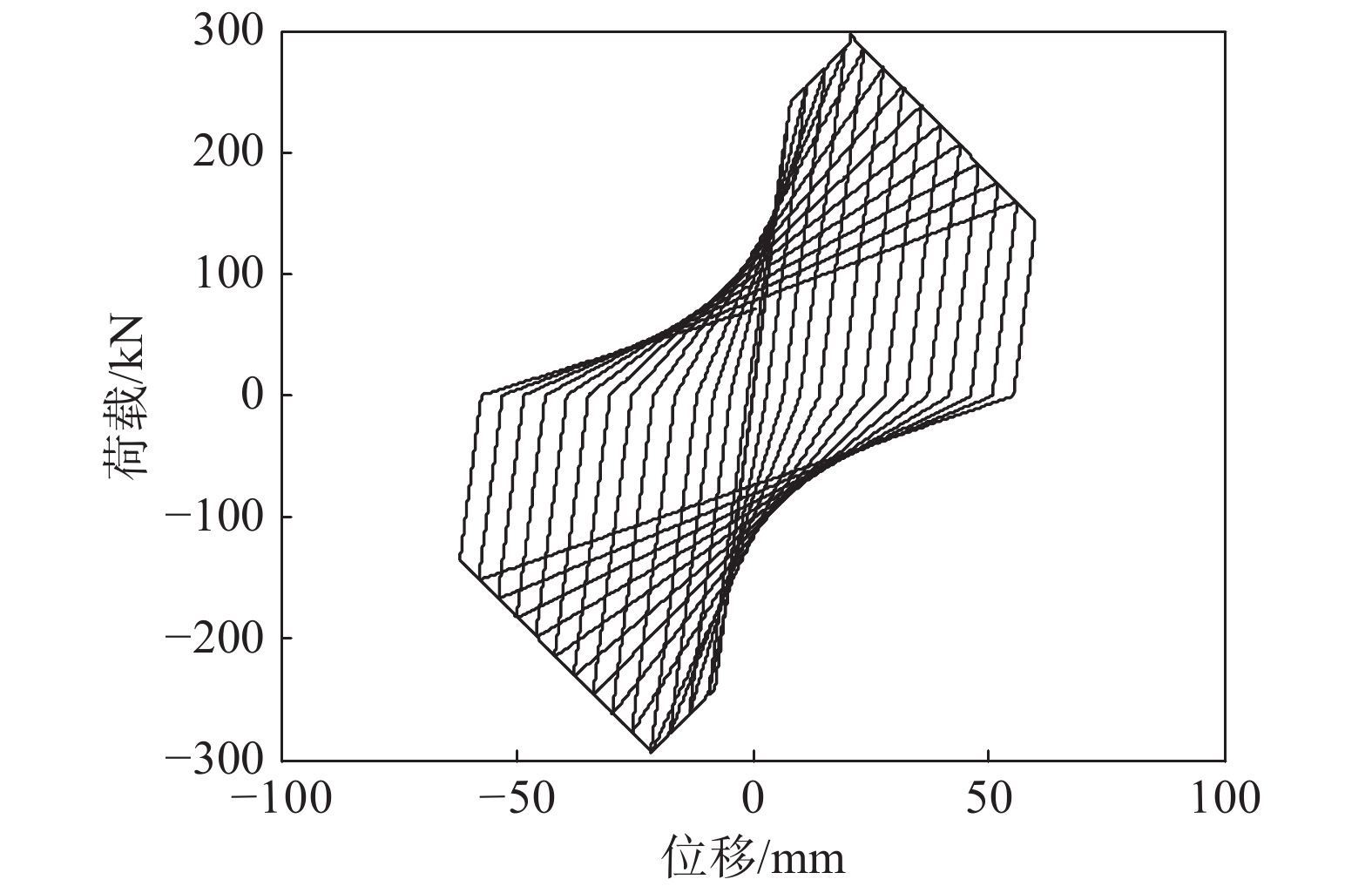

x′=x+Fk′ (2) 式中:x为试件位移;x'为修改后的试件位移;F为作动器施加的力;k'为反力梁刚度。

如图4(a)所示为λk=2时,滞回曲线的对比,可以看出存在误差时,滞回曲线由于位移不准确所产生的误差。反力梁刚度固定,随着加载过程的进行,试件的刚度下降,反力架变形产生的误差逐渐减小,故试件的刚度误差在加载的第一个循环最大。所以计算第一个加载循环的误差,由图4(b)可得随着λk的增大,βk即考虑加载误差后梁的初始刚度与原数据初始刚度的比值越来越大,当反力梁与试件刚度比λk=2~10时,初始刚度误差达9.09%~32.9%。由图4(c)可知,随着λk的增大,延性系数越来越接近原数据的延性系数值,λμ即考虑加载误差后的延性系数与原数据延性系数的比值越来越大即误差越来越小,当反力梁与试件刚度比λk=2~10时,延性系数误差达5.83%~22.62%。图4(d)为由下至上为第1个到第19个加载循环的等效粘滞系数的比值,可以看出随着λk的增大,等效粘滞阻尼系数比值λζ即考虑加载误差后的等效粘滞阻尼系数与原数据等效粘滞阻尼系数的比值越来越大,误差越来越小,当反力梁与试件刚度比λk=2~10时,等效粘滞阻尼系数误差达9.09%~34.22%。对于任意一个λk条件下,随着加载过程试件刚度下降,等效粘滞阻尼系数的误差越来越小。

1.3 反力梁变形对拟动力试验的影响

反力梁变形对拟动力试验与子结构试验的影响更为严重,如图5所示,为拟动力试验的加载过程示意图,可以看出由于反力装置的变形引起的加载误差,导致施加到结构或构件上的位移数值不准确,使得采集到的恢复力不准确,代入到动力方程中计算出的下一步位移响应出现误差,进一步加载,使误差累积,导致最终得到的动力响应不准确。

如图6所示,以一k1=30 kN/mm,α=0.13,fy=240 kN,uc=20 mm的三折线模型为一结构频率为1 Hz的单质点模型的滞回曲线,将如图7(a)所示的KOBE波作为输入,在λk=10与λk=5条件下,对比其滞回曲线以及计算得到的位移和加速度时程曲线。

如图7(b)所示,随着λk的减小,其滞回曲线偏移越大,而且相对拟静力试验,拟动力试验的误差值更大。

图7(c)为加速度时程曲线的对比,λk=5与λk=10在最大峰值点与准确值相差均为15%左右,相差不大,但是在其他峰值点均与准确值相差较大,误差值随着时间越来越大,当λk=10时,加速度时程曲线在26 s后,数据点与准确值没有对应关系,数据不可取,而当λk=5时,加速度时程曲线在20 s后的数据没有对应关系不可取。可见,λk越小,加速度时程曲线的误差累计越快,使得加速度时程曲线更早进入不准确的状态。

图7(d)为位移时程曲线的对比,λk=10时,位移峰值点与准确值相差20.2%,λk=5时,位移峰值点与准确值相差37.6%。λk越小,误差越大,而且在13 s后,位移时程曲线均发生偏移,使得数据不可用,λk越小,偏移越大。

与拟静力试验相比,拟动力试验随着加载过程的进行误差累计,使得到的计算结果在某个时间点后不可用。相比而言,反力梁变形对拟动力试验产生的误差与影响更大。

2 补偿方法

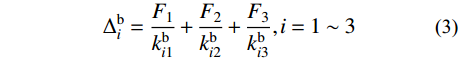

对于由于反力梁变形产生误差的问题,提出自补偿的补偿方法。对于一个三点加载的试验,反力梁会产生如图1(b)所示的变形,反力梁与试件的变形可以简化为如图1(c)所示的力学模型。产生的变形如式(3)和式(4)所示[13],各作动器单点加载对应刚度如图8所示。

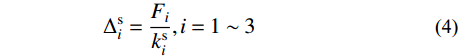

Δbi=F1kbi1+F2kbi2+F3kbi3,i=1∼3 (3) Δsi=Fiksi,i=1∼3 (4) 式中:

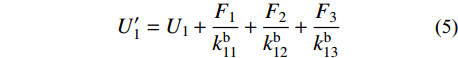

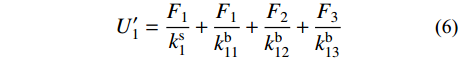

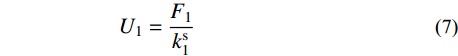

Δbi 为反力梁变形;Δsi 为试件变形;F1~F3为作动器施加的力;k11、k21、k31分别为F1作用下,O1、O2、O3处对应的刚度;k12、k22、k32分别为F2作用下,O1、O2、O3处对应的刚度;k13、k23、k33分别为F3作用下,O1、O2、O3处对应的刚度;kis为试件刚度。U′1=U1+F1kb11+F2kb12+F3kb13 (5) U′1=F1ks1+F1kb11+F2kb12+F3kb13 (6) U1=F1ks1 (7) 式中:U1为位移要求;

U′1 为给定作动器的指令位移;F1、F2、F3为作动器施加的力;kb11 、kb12 、kb13 为反力梁的刚度;ks1 为试件的刚度。对于自补偿的补偿方法,以O1点处的加载为例,位移要求U1,如式(5)所示为给定作动器的位移指令即在位移要求的基础上补偿反力梁的变形数值,加载过程中的变形关系如式(6)所示,由式(5)和式(6)得式(7),使得加载到试件上的位移为目标位移U1。O2、O3处的自补偿原理同理。

对于单点加载,为三点加载的一种特例,使式(5)和式(6)中的F2、F3为0即可。另外,加载过程中也需注意补偿后的位移指令所对应的反力梁变形不要超过反力梁的变形限值。

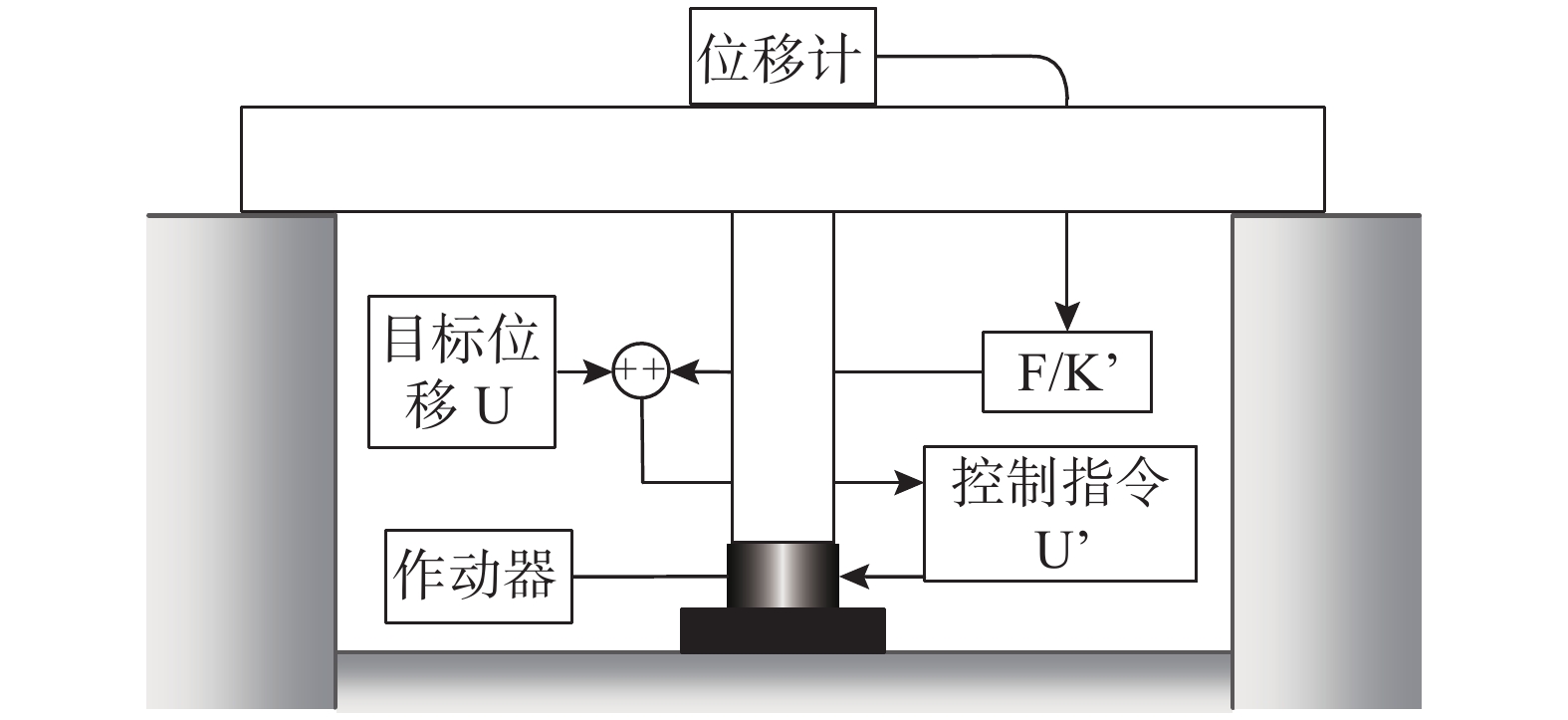

自补偿是补偿反力梁的变形,使加载在试件上的位移为位移谱的要求数值,根据各个试件不同的位移要求,作动器可实现各自的自补偿,补偿过程如图9所示。

3 自补偿试验研究

3.1 试验准备

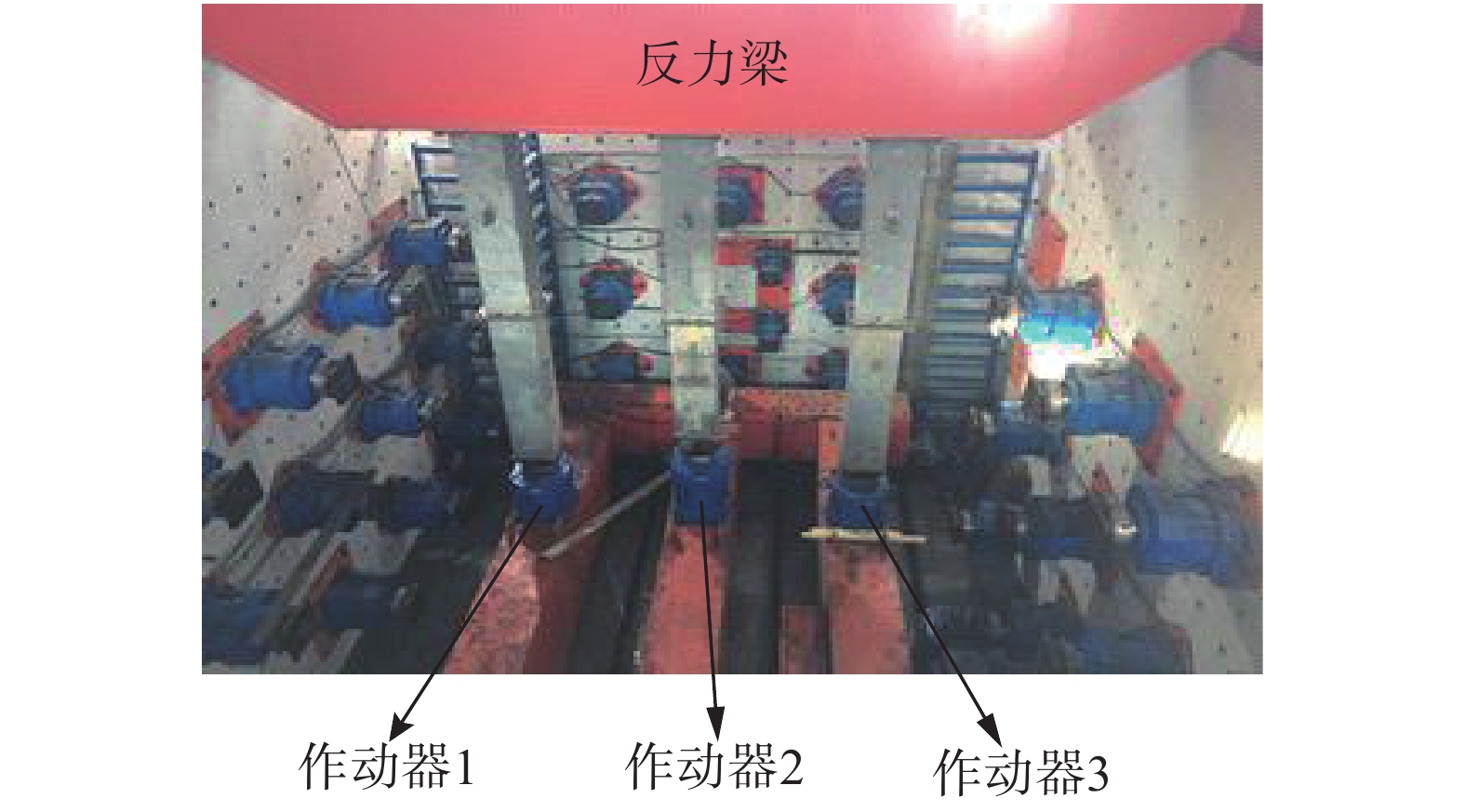

由第三节的补偿方法介绍可知,在补偿过程中需知其补偿参数即刚度的倒数,也就是各加载点分别作用荷载时,对应各个加载位置处的柔度。所以,在补偿试验前的准备工作为测得反力梁三个加载点处的柔度系数,试验装置如图10所示。

如图8所示,在反力梁上部布置位移计,由力控制谱分别对反力梁的O1、O2、O3处进行加载,并记录上部位移,由此测定反力梁的柔度。

如图11所示,分别为O1、O2、O3处作用荷载时测得的力与位移的数据点,通过拟合得出各加载点对应处的柔度即补偿系数:δ11=0.67 mm/MN,δ21=0.69 mm/MN,δ31=0.42 mm/MN;δ12=0.72 mm/MN,δ22=0.85 mm/MN,δ32=0.66 mm/MN;δ13=0.51 mm/MN,δ23=0.65 mm/MN,δ33=0.56 mm/MN。(1 MN=1000 kN)

3.2 自补偿试验

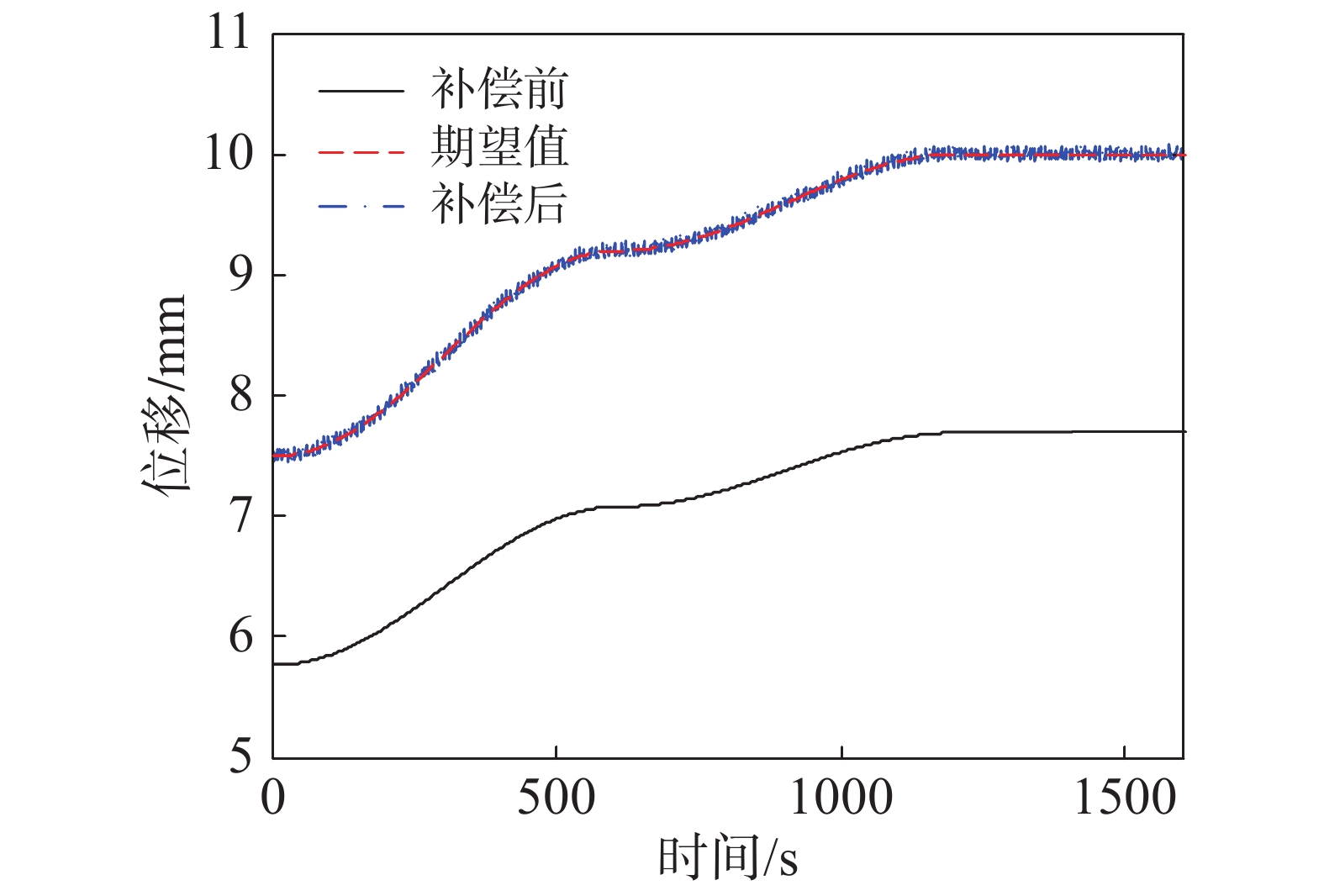

为了测试自补偿试验的效果与加载装置补偿试验时的稳定性,先对O2处的作动器进行单点加载自补偿试验。由第3节提出的补偿方法对位移控制时单点加载试验进行补偿。位移控制为:7.5 mm,9.2 mm,10 mm。图12为单点自补偿时,补偿前后位移曲线,可以看出作动器加载稳定,补偿数值稳定,补偿后的位移达到了期望位移。

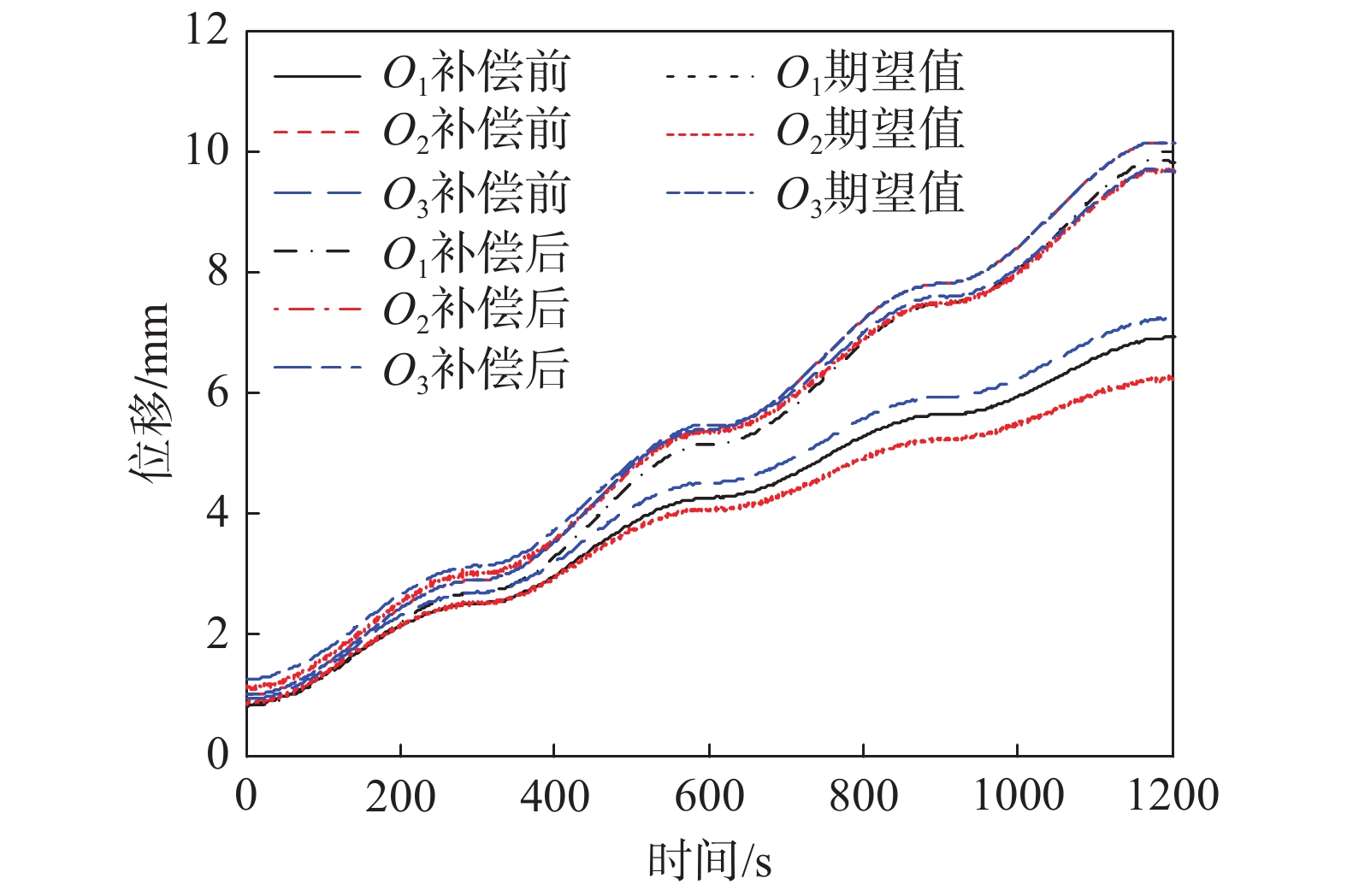

确认加载过程稳定准确后,进行三点加载的自补偿试验。对O1、O2、O3处的位移控制相同,即U1=U2=U3,均为:1 mm、2.9 mm、5.4 mm、7.8 mm、10.2 mm。

如图13所示,三点加载自补偿试验,与单点加载自补偿试验一样,补偿数值稳定,补偿后的位移达到期望位移要求。

4 结论

本文通过理论分析与试验就反力梁变形对抗震试验的影响进行研究,得到如下结论:

(1)在结构抗震试验中,反力梁变形导致施加位移不准确,当反力梁与试件刚度比在3~10时,会有9.1%~25%的位移荷载被反力梁吸收,这相当于加载到试件的位移只有预期位移的75%~90%。该加载误差会对构件滞回曲线、抗震性能指标参数产生影响。在常用的抗震指标中,反力梁变形对初始刚度以及等效粘滞阻尼系数的影响较大。本文给出了反力梁与试件的刚度比对以上参数的影响规律,便于试验从业者选择反力装置参数。

(2)相对于拟静力试验,反力梁变形对拟动力试验与子结构试验的结构动力响应结果产生更加严重的影响,甚至有可能导致错误的试验结果。

(3)针对反力梁对抗震试验可能存在的影响,建立了在线自补偿方法,在加载的同时根据反力梁的实际变形修正加载指令,以此补偿反力梁变形的影响,从而提高拟静力、拟动力和混合动力试验的试验精度。

-

-

[1] 孙柏涛, 姜琪, 闫培雷. 结构抗震试验方法综述[J]. 山西建筑, 2018, 44(19): 36 − 38. doi: 10.3969/j.issn.1009-6825.2018.19.019 Sun Botao, Jiang Qi, Yan Peilei. Review of seismic test methods for structures [J]. Shanxi Architecture, 2018, 44(19): 36 − 38. (in Chinese) doi: 10.3969/j.issn.1009-6825.2018.19.019

[2] 鲁亮, 黄子恒, 卢文胜. 结构抗震试验用各类竖向加载装置[J]. 结构工程师, 2017, 33(1): 149 − 155. doi: 10.3969/j.issn.1005-0159.2017.01.021 Lu Liang, Huang Ziheng, Lu Wensheng. Various vertical loading devices for seismic tests of structures [J]. Structural Engineers, 2017, 33(1): 149 − 155. (in Chinese) doi: 10.3969/j.issn.1005-0159.2017.01.021

[3] 刘亮. 新型测剪力装置的开发和应用 [D]. 北京: 清华大学, 2016. Liu Liang. Development and application of new shear measuring device [D]. Beijing: Tsinghua University, 2016. (in Chinese)

[4] 杨红, 郭超, 王志军, 等. 低周反复试验轴力加载装置的系统摩擦力[J]. 土木与环境工程学报(中英文), 2019, 41(2): 122 − 132. Yang Hong, Guo Chao, Wang Zhijun, et al. Low cycle trial-and-error test for system friction of axial force loading device [J]. Journal of Civil and Environmental Engineering, 2019, 41(2): 122 − 132. (in Chinese)

[5] 陈再现, 刘兆锰, 孙凯林, 等. 缩尺模型混合模拟试验测量误差分析及试验验证[J]. 建筑结构学报, 2017, 38(8): 167 − 174. Chen Zaixian, Liu Zhaomeng, Sun Kailin, et al. Measurement error analysis and test verification of scale model mixed simulation test [J]. Journal of Building Structures, 2017, 38(8): 167 − 174. (in Chinese)

[6] 陈再现, 韩光, 王焕定, 等. 传统界面处理的子结构拟动力试验误差分析[J]. 地震工程与工程振动, 2014, 34(S1): 657 − 662. Chen Zaixian, Han Guang, Wang Huanding, et al. The error analysis of quasi-dynamic test for substructures with traditional interface processing [J]. Earthquake Engineering and Engineering Dynamics, 2014, 34(S1): 657 − 662. (in Chinese)

[7] 李玉顺, 沈世钊. 拟动力试验的位移控制技术及误差分析[J]. 哈尔滨工业大学学报, 2007, 39(6): 972 − 975. doi: 10.3321/j.issn:0367-6234.2007.06.033 Li Yushun, Shen Shizhao. Displacement control technique and error analysis of quasi - dynamic test [J]. Journal of Harbin Institute of Technology, 2007, 39(6): 972 − 975. (in Chinese) doi: 10.3321/j.issn:0367-6234.2007.06.033

[8] 杨澄宇, 陈敏. 应用于结构抗震的实时混合试验技术与误差控制研究 [C]//第十二届全国振动理论及应用学术会议. 南宁, 广西: 第十二届全国振动理论及应用学术会议论文集. 2017: 434 − 439. Yang Chengyu, Chen Min. Study on real-time hybrid simulation application on structural seismic testing and its error control techniques [C]// The 12th National Conference on Vibration Theory and Application. Nanning, Guangxi: 2017: 434 − 439. (in Chinese)

[9] 黄亮, 郭彤, 徐伟杰. 实时混合模拟误差的理论分析及试验验证[J]. 东南大学学报(自然科学版), 2016, 46(5): 1045 − 1050. doi: 10.3969/j.issn.1001-0505.2016.05.025 Huang Liang, Guo Tong, Xu Weijie. Theoretical analysis and experimental verification of real-time hybrid simulation error [J]. Journal of Southeast University (Natural Science Edition), 2016, 46(5): 1045 − 1050. (in Chinese) doi: 10.3969/j.issn.1001-0505.2016.05.025

[10] 王贞, 王照然, 吴斌. 采用位移外环控制的拟动力试验方法及验证[J]. 地震工程与工程振动, 2016, 36(2): 9 − 15. Wang Zhen, Wang Zhaoran, Wu Bin. The method of quasi-dynamic test and verification is adopted [J]. Earthquake Engineering and Engineering Dynamics, 2016, 36(2): 9 − 15. (in Chinese)

[11] JGJ/T 101 − 2015, 建筑抗震试验规程 [S]. 北京: 中国建筑工业出版社, 2015. JGJ/T 101 − 2015, Code for seismic test of buildings [S]. Beijing: China Building Industry Press, 2015. (in Chinese)

[12] Li Z B, Liu Y S, Ma H, et al. Seismic performance of full-scale joints composed by concrete-filled steel tube column and reinforced concrete beam with steel plate-stud connections [J]. Advances in Civil Engineering, 2019: 1 − 17.

[13] 田玉梅, 贾杰, 刘景学. 材料力学 [M]. 北京: 清华大学出版社, 2013: 141 − 144. Tian Yumei, Jia Jie, Liu Jingxue. Mechanics of materials [M]. Beijing: Tsinghua University Press, 2013: 141 − 144. (in Chinese)

-

期刊类型引用(2)

1. 黄锋,张班,刘星辰,杨正旭,屈苗迪. 大型梁式反力系统的结构力学特性研究. 重庆交通大学学报(自然科学版). 2023(07): 8-14 .  百度学术

百度学术

2. 许启铿,王浩然,马世举,丁永刚,王丽坤,刘强. 钢结构反力架系统力学性能研究. 实验技术与管理. 2023(08): 126-135 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: