EXPERIMENTAL STUDY ON THE PERFORMANCE OF ASSEMBLED STEEL-STRUCTURE BOX-SHAPED COLUMN FLANGE CONNECTION ACHIEVED BY PLUG WELDING-CORE SLEEVE

-

摘要: 为解决装配式钢结构中箱形柱全熔透焊接节点施工工序复杂、现场施工效率低、人工成本高的问题,提出一种箱形柱塞焊-芯筒式法兰连接节点及其设计方法。设计了3组不同构造形式的塞焊-芯筒式法兰连接节点、1组无芯筒法兰连接节点和1组无连接箱形柱构件,并对其进行了拟静力试验研究。试验结果表明:相较于无芯筒法兰连接节点,塞焊-芯筒式法兰连接节点初始刚度提高16.6%,最大承载力平均提高9.97%,芯筒的设置能够大幅提升节点的力学性能;相比于10.9级高强螺栓,12.9级高强螺栓较大的预拉力使法兰板间挤压力增大,限制法兰板间开口,提高了节点的整体刚度;设置法兰板加劲肋能够保护法兰与柱壁的焊缝,对节点的力学性能有较小提升;塞焊-芯筒式法兰连接节点与无连接箱形柱构件具有相近的滞回性能,结构设计时可按刚接进行计算,并且相较于传统焊接节点施焊简便,可以在实现现场高效装配的同时控制工程成本。

-

关键词:

- 钢结构 /

- 箱形柱 /

- 塞焊-芯筒式法兰连接 /

- 试验研究 /

- 力学性能

Abstract: In order to solve the problems of a complicated construction procedure, low construction efficiency and high labor costs of the box-shaped columns with full penetration welded connection in assembled steel-structure, an assembled box-shaped column flange connection achieved by plug welding-core sleeve and its design method were proposed. It is designed to conduct the pseudo-static tests for three different forms of flange connections achieved by plug welding-core sleeve (PWCS), a connection with flange (FC), and a box-shaped column without connection (BCWC). The tests results indicated that: the initial rigidity of PWCS was increased by 16.6% and the maximum bearing capacity was increased by 9.97% compared to FC. The mechanical properties of the connection can be significantly improved by the setting of the core sleeve. Compared with 10.9s high strength bolts, the employment of bolts with larger pretension of 12.9s high strength can increase the extrusion force between flange plates, restrict the opening between flange plates, and improve the overall rigidity of the connection. The stiffeners can effectively prevent weld from cracking between the flange and column and, slightly improve the mechanical properties. It can be concluded that PWCS possesses similar mechanical properties compared with that of BCWC, and it can be designed as a rigid connection when applied in actual engineering. Besides, PWCS can be assembled efficiently on site, and the engineering costs can be controlled appropriately. -

为加快推进建筑业转型升级和提质增效,国家近年大力发展装配式建筑[1-2]。在装配式建筑领域中,钢结构具有模块化、标准化的特点,不仅工业化程度高,而且抗震性能好、建筑品质高、施工周期相对较短,综合技术经济指标优于其他建造方式。钢结构节点可靠地连接成为直接影响结构整体性能的关键因素[3],因而节点设计是装配式钢结构设计的关键。在装配式钢结构工程中,常采用钢管柱、箱形柱等闭口截面柱,目前闭口截面柱基本采用全熔透焊接的方式进行连接,而大规模的焊接工作带来了施工工序复杂、现场施工效率低、人工成本高等问题。因此,研发高效的竖向构件连接技术,对装配式钢结构的发展和建筑产业化升级具有重要意义。

国内外学者针对这些问题进行了深入研究:Gunawardena[4]提出一种上柱和下柱通过2个L型板进行连接的模块化柱与柱连接节点,并对该节点进行了试验研究和数值模拟,研究结果表明在较大的水平力作用下,节点最终均滑移失效,难以实现多高层钢结构柱与柱刚性连接的需求;Sanches等[5]提出一种后张拉预应力模块化柱连接节点,对10个不同参数节点进行拟静力试验研究,研究结果表明钢套管的壁厚能够提高节点的连接性能,上、下柱之间钢拉杆的预应力能够提高连接节点的初始刚度,不足之处在于节点的破坏多集中在梁柱连接处;刘学春等[6-9]对方钢管柱法兰连接节点在轴向力、弯矩与剪力不同组合作用下的受力性能进行试验与数值模拟研究,通过对法兰板厚度、加劲肋个数、轴压比等参数化分析,得出的法兰节点的屈服承载力计算公式及各项结论为后续法兰连接节点的研究提供了参考;丁娟等[10]对提出的适用于方钢管柱的攻丝高强螺栓法兰连接进行了足尺模型静力和拟静力试验,验证了该连接的可靠性,但未从试验角度验证连接节点的刚性。

针对闭口截面柱与柱连接现有研究存在的构造复杂、施工难度大或不能实现完全刚接等一系列问题,张爱林、张艳霞团队提出双法兰与单法兰箱形柱芯筒式全螺栓节点[11-16],并对节点进行了拟静力试验研究与数值模拟,研究成果表明,节点受力性能良好,具有与传统全熔透焊接刚接节点相近的力学性能。本文基于团队前期研究,针对能够在施工现场少量使用焊接的装配式工程,提出另一种箱形柱塞焊-芯筒式法兰连接,对不同参数的塞焊-芯筒式法兰连接箱形柱试件、未设置芯筒的法兰连接箱形柱试件以及一个无连接箱形柱试件进行拟静力试验,研究箱形柱塞焊-芯筒式法兰连接的滞回性能、承载力、典型部位应变及螺栓预拉力,并与无连接箱形柱试件力学性能进行对比。

1 节点构造与设计方法

1.1 节点构造

箱形柱塞焊-芯筒式法兰连接节点位于梁柱节点连接处,具体构造如图1所示。其中,上柱与下柱之间设法兰板采用高强螺栓连接;为加强核心区域的连接,在上、下柱拼接处柱内设置芯筒,下柱芯筒底面对应位置设置隔板。芯筒的横截面为八边形,其壁板厚度根据节点处受力进行计算且应大于柱壁板厚度。芯筒在工厂加工制作时要保证1 mm~2 mm的负公差,并在工厂进行预拼装,以确保连接节点在现场顺利安装。此外,为保证芯筒与柱壁的可靠连接,在上、下柱的对应位置开设塞焊孔,通过塞焊连接芯筒与柱壁,使两者紧密贴合。

节点装配时,首先在工厂中进行下柱定位,将加工完成的芯筒放置于下柱的隔板之上,并将芯筒与下柱柱壁进行塞焊。在现场进行上柱吊装,法兰连接处高强螺栓完成初拧后,在上柱塞焊孔对应位置进行焊接,塞焊完成后进一步终拧高强螺栓,即完成试件的安装。相较于传统的全熔透焊接节点,塞焊-芯筒式法兰连接节点的整个装配过程快速简便,现场焊接数量少且塞焊施焊方便,可以实现钢结构箱形柱的高效装配。

1.2 塞焊-芯筒式法兰连接节点设计方法

1.2.1 塞焊-芯筒式法兰连接设计

在团队前期研究提出的箱形柱整体芯筒式全螺栓连接的三阶段设计方法[13]的基础上,进一步深入研究,提出塞焊-芯筒式法兰连接节点设计方法。

1)弹性设计

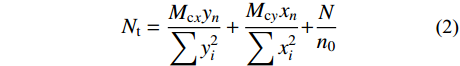

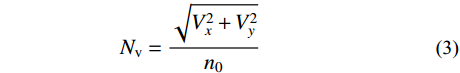

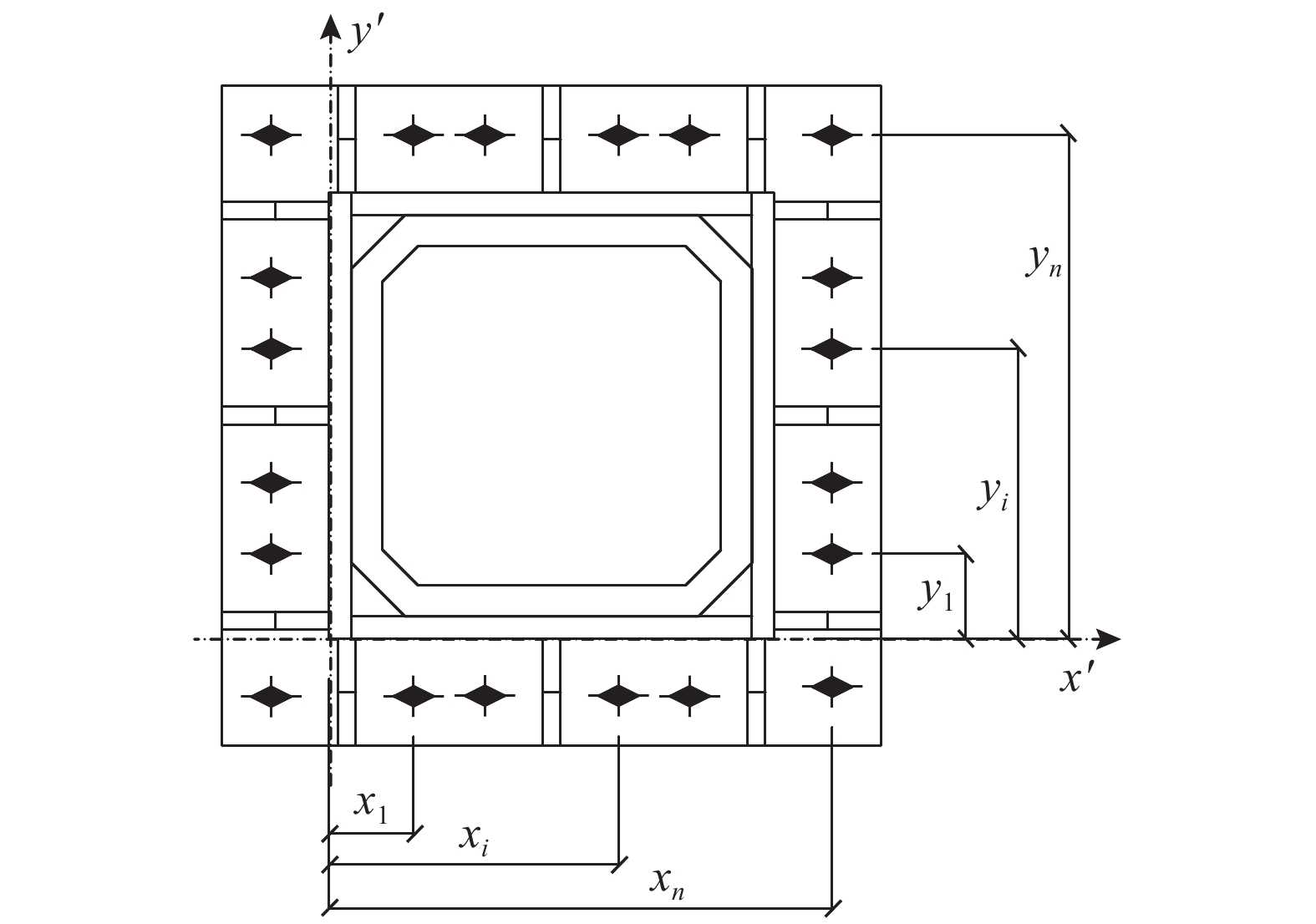

节点在多遇地震作用下,仅考虑法兰连接处螺栓群的作用,在弹性阶段不考虑芯筒的作用,计算结果偏于安全。同时,设计时考虑轴力对节点抗弯承载力的有利影响。高强螺栓在剪力和弯矩共同作用下承载力的验算需按式(1)计算,单个高强螺栓所受拉力按式(2)计算,单个高强螺栓所受剪力按式(3)计算,弹性设计时高强螺栓群旋转轴取图2中所示的弹性旋转轴x和y。

NvNbv+NtNbt⩽ (1) {N_{\rm{t}}} = \frac{{M_{{\rm c} x}{y_n}}}{{\displaystyle \sum {y_i^2} }} + \frac{{{M_{{\rm c} y}}{x_n}}}{{\displaystyle \sum {x_i^2} }}{\rm{ + }}\frac{N}{{{n_{\rm{0}}}}} (2) {N_{\rm{v}}} = \frac{{\sqrt {V_{{x}}^{\rm{2}} + V_{{y}}^{\rm{2}}} }}{{{n_{\rm{0}}}}}\qquad\qquad (3) 式中:

{N_{\rm{v}}} 、{N_{\rm{t}}} 分别为单个高强螺栓的剪力和拉力设计值;N_{\rm{v}}^{\rm{b}} 、N_{\rm{t}}^{\rm{b}} 分别为单个高强度螺栓的抗剪和抗拉承载力设计值;{M_{{\rm c}{ x}}} 、{M_{{\rm c}{y}}} 分别为柱绕x轴、y轴的多遇地震作用组合弯矩设计值;N 为与弯矩同一组合的柱轴力设计值;{x_i} 、{{{y}}_i} 分别为第i个高强度螺栓到弹性旋转轴y和x的距离;{V_{{x}}} 、{V_{{y}}} 分别为柱x、y向同一工况的剪力设计值。2)极限承载力验算

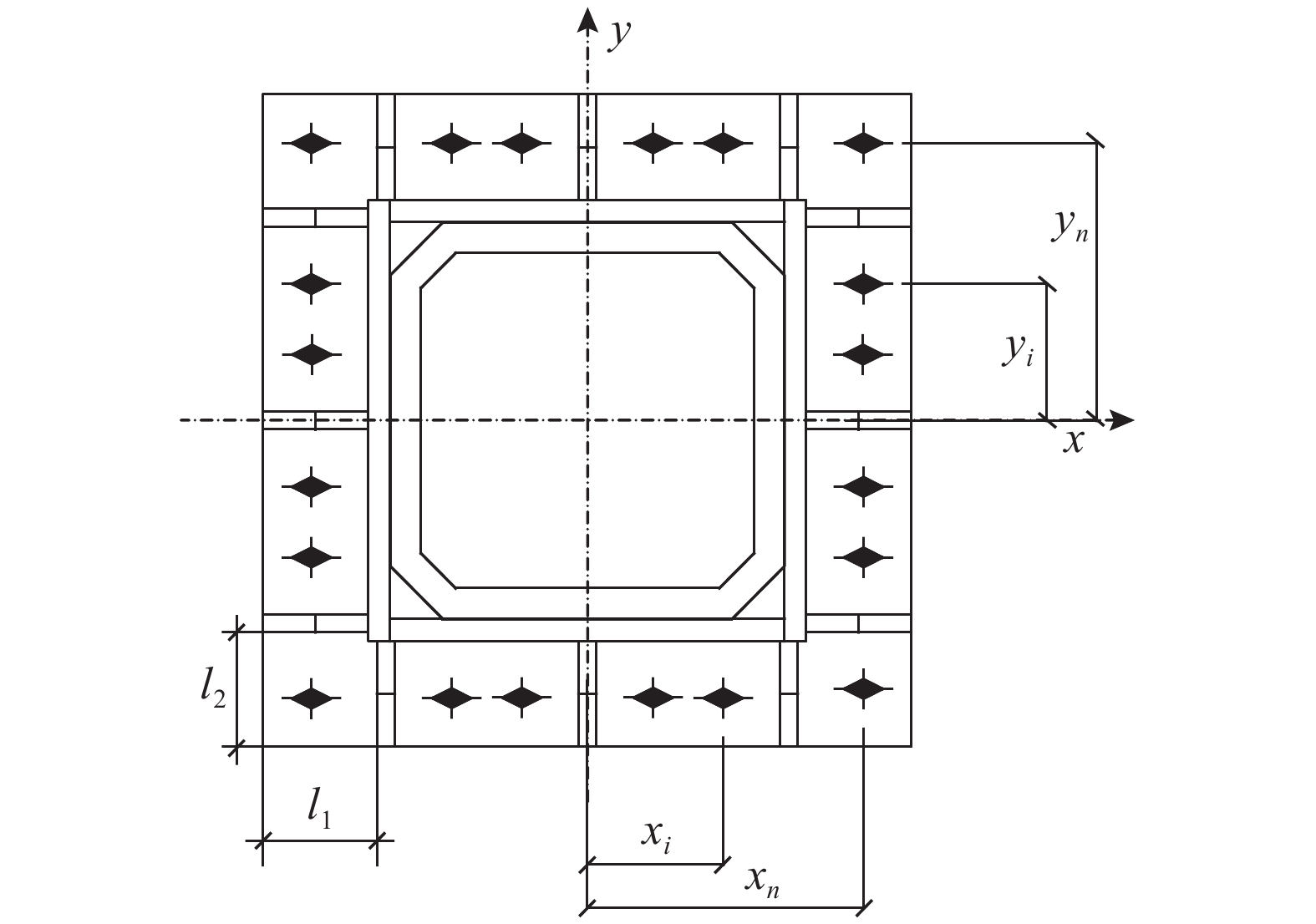

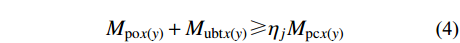

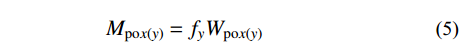

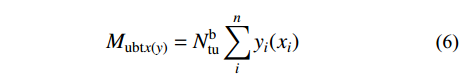

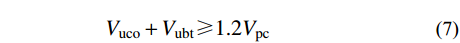

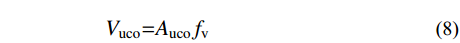

节点在罕遇地震作用下,箱形柱芯筒式法兰连接的极限承载力应大于与之连接构件的全塑性受弯承载力。箱形柱芯筒式法兰连接的受弯极限承载力由芯筒的塑性承载力和高强螺栓群极限受弯承载力组成,受弯极限承载力验算按式(4)计算。芯筒塑性受弯承载力按式(5)计算,当芯筒进入塑性阶段时,高强度螺栓极限受弯承载力按式(6)计算。箱形柱芯筒式法兰连接的受剪承载力按式(7)计算。塑性设计时高强螺栓群旋转轴取图3所示的塑性旋转轴x′ 和y′。

{M_{{\rm{po}}x(y)}} + {M_{{\rm{ubt}}x(y)}} \geqslant {\eta _{{j}}}{M_{{\rm{pc}}x(y)}} (4) {M_{{\rm{po}}x(y)}} = {f_{{y}}}{W_{{\rm{po}}x(y)}} (5) {M_{{\rm{ubt}}x(y)}} = N_{{\rm{tu}}}^{\rm{b}}\mathop \sum \limits_{{i}}^n {y_{{i}}}({x_{{i}}}) (6) {V_{{\rm{uco}}}} + {V_{{\rm{ubt}}}} \geqslant 1.2{V_{{\rm{pc}}}} (7) {V_{{\rm{uco}}}}{\rm{ = }}{A_{{\rm{uco}}}}{f_{\rm{v}}} (8) {V_{{\rm{ubt}}}} = nN_{\rm{v}}^{\rm{b}} (9) 式中:

{M_{{\rm{po}}x(y)}} 为芯筒x向(y向)全塑性受弯承载力;{M_{{\rm{ubt}}x(y)}} 为高强度螺栓x向(y向)极限受弯承载力;{M_{{\rm{pc}}x(y)}} 为考虑轴力影响时柱的x向(y向)塑性受弯承载力;{\eta _{{j}}} 为连接系数,母材牌号为Q235时取1.45,Q345(Q355)及以上强度钢材取1.35;{W_{{\rm{po}}x(y)}} 为芯筒x向(y向)塑性截面模量;Vuco为连接的极限受剪承载力;Vubt为高强度螺栓极限受剪承载力;Vpc为柱的塑性受剪承载力;{f_{\rm{y}}} 为钢材的屈服强度;N_{{\rm{tu}}}^{\rm{b}} 为单个高强度螺栓极限抗拉强度设计值;N_{\rm{v}}^{\rm{b}} 为单个高强度螺栓极限抗剪强度设计值;{x_i} 、{{{y}}_i} 分别为第i个高强度螺栓到塑性旋转轴y′和x′的距离。1.2.2 法兰板设计

对于设置加劲肋的法兰板,在双向弯矩作用下,角部区格内高强螺栓受力最大,此时区格可按照邻边固支、邻边悬臂板进行简化计算,根据区格内单位板宽最大弯矩进行法兰板厚度设计:

t \geqslant \sqrt {\frac{{5{m_{\rm b}}q{l_2^2}}}{f}} (10) q = \frac{{{N_{\rm{t}}}}}{{{l_{\rm{1}}}{l_{\rm{2}}}}}\;\;\qquad (11) 式中:

{m_{\rm{b}}} 为弯矩计算系数,按邻边固支、邻边悬臂板受均布荷载作用下取0.235;{l_1} 为法兰板区格内加劲肋边长;{l_2} 为法兰板区格内柱壁边长;t 为法兰板厚度;q 为作用在法兰板区格内均布荷载值;{N_{\rm{t}}} 为单个高强螺栓拉力设计值。当法兰板上不设加劲肋时,可参照文献[14]中提出的法兰板厚度计算公式进行法兰板的设计。

1.2.3 塞焊受力分析及设计方法

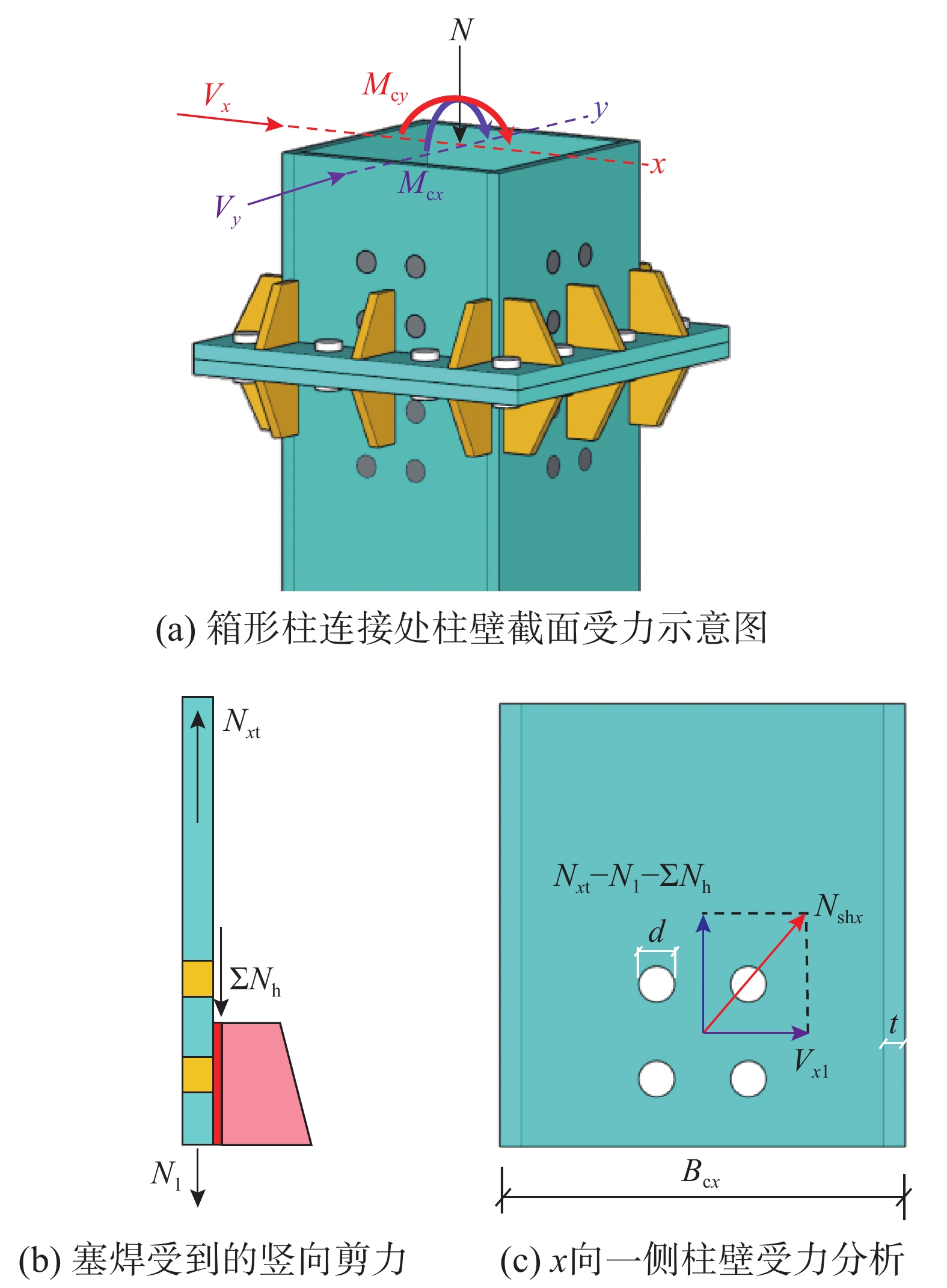

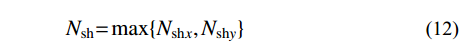

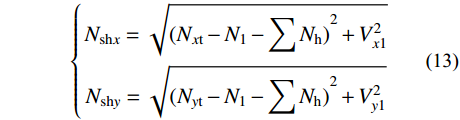

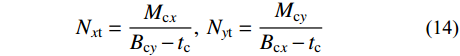

结构层间位移较小时,柱壁与芯筒未直接接触,依靠塞焊传力,塞焊受到的合力设计值为

{N_{{\rm{sh}}}} ,{N_{{\rm{sh}}}} 由柱壁直接传递给塞焊,可以分为竖向剪力和水平剪力两部分。如图4所示,箱形柱连接处会受到柱顶传来轴力N和剪力V,并在轴力N和剪力V的作用下形成弯矩M。为简化计算模型,取x向一侧柱壁分析。在弯矩

{M_{{\rm c}x}} 作用下,柱壁中会产生一对等大反向的轴向力{N_{{x \rm t}}} 和{N_{{x \rm p}}} ,在柱壁拉力{N_{{x \rm t}}} 作用下,会使得法兰连接处处于一种受拉的不利状态,由于法兰板的受拉变形,柱壁相对于芯筒向上方移动,此时连接芯筒与柱壁的塞焊群将受到较大的剪力。法兰板的变形会受到法兰连接处高强螺栓群和加劲肋的约束,这种与柱壁拉力{N_{{x \rm t}}} 方向相反的约束力\sum {{N_{\rm{h}}}} 可通过法兰板加劲肋与柱壁间的竖向焊缝来传递。考虑一侧柱壁承受的部分柱顶轴力{N_1} 和\sum {{N_{\rm{h}}}} 同向且对塞焊有利,所以塞焊群受到的竖向剪力应为柱壁拉力{N_{{x \rm t}}} 减去\sum {{N_{\rm{h}}}} 和{N_1} 。同时考虑x向剪力{V_{{x}}} 的作用,一侧柱壁塞焊群还承受水平剪力{V_{{{x1}}}} ,{V_{{{x1}}}} 可近似取1/2{V_{{x}}} 。一侧柱壁上塞焊群承受的最大合力

{N_{{\rm{sh}}}} 按下列公式计算:{N_{{\rm{sh}}}}{\rm{ = }}\max \{ {{N_{{\rm{sh}}x}},{N_{{\rm{sh}}y}}} \} (12) \left\{ \begin{gathered} {N_{{\rm{sh}}x}} = \sqrt {{{( {{N_{{x{\rm t}}}} - {N_1} - {\sum {N }_{\rm{h}}}})}^2} + V_{{{x}}1}^2} \\ {N_{{\rm{sh}}y}} = \sqrt {{{( {{N_{{y{\rm t}}}} - {N_1} - {\sum {N }_{\rm{h}}}})}^2} + V_{{{y}}1}^2} \\ \end{gathered} \right. (13) {N_{{x{\rm t}}}} = \frac{{M_{{\rm c} {x}}}}{{{B_{{\rm c}{y}}} - {t_{\rm{c}}}}},\;{N_{{y{\rm t}}}} = \frac{{{M_{{\rm c}{y}}}}}{{{B_{{\rm c} {x}}} - {t_{\rm{c}}}}}\qquad\quad (14) {N_1} = \frac{N}{4}\qquad\qquad\qquad\qquad\qquad\qquad (15) {N_{\rm{h}}} = \alpha N_{\rm{t}}^{\rm{b}}\quad\qquad\qquad\qquad\qquad\qquad (16) {V_{{{x}}1}} = \frac{{{V_{{x}}}}}{2},\;{V_{{{y}}1}} = \frac{{{V_{{y}}}}}{2}\;\;\;\;\qquad\qquad\qquad (17) 式中:

{N_{{\rm{sh}}x}} 、{N_{{\rm{sh}}y}} 分别为 x向和y向柱壁上塞焊承担的合力设计值;{N_1} 为一侧柱壁承受的柱顶轴力;{N_{{x\rm{t}}}} 、{N_{{x\rm{p}}}} 为由x向和y向弯矩引起柱壁中的轴向拉力;{N_{\rm{h}}} 为单个加劲肋与柱壁竖向焊缝产生的沿柱壁向下反力,参照《高耸结构设计标准》(GB 50135−2019)[17] 5.9.2条计算;\alpha 为加劲肋反力比;{V_{{{x}}1}} 、{V_{{{y}}1}} 为一侧柱壁承受的剪力;{B_{{{\rm c}x}}} 、{B_{{\rm{c}}y}} 为x向和y向柱壁的宽度;{t_{\rm{c}}} 为柱壁的厚度。为保证节点受力性能,避免塞焊在多遇地震时发生断裂,一侧柱壁上的塞焊数量应满足下式的要求:

n \geqslant \frac{{{N_{{\rm{sh}}}}}}{{{N_{\rm{p}}}}} (18) 式中:n为一侧柱壁上塞焊的个数,宜取偶数个对称布置;

{N_{\rm{p}}} 为一个塞焊的承载力设计值,可根据《钢结构设计标准》(GB 50017−2017)[18] 11.2.5条计算。2 试验概况

2.1 试件设计

试件原型取自某高校附中通州校区教学楼的钢结构柱拼接节点,0.6倍缩尺后试件总高2170 mm,其中上柱1345 mm,下柱825 mm,柱截面尺寸均为300 mm × 300 mm × 16 mm。法兰板尺寸为450 mm × 450 mm × 18 mm,上、下法兰通过12个M20高强螺栓连接。为研究塞焊-芯筒式法兰连接节点的力学性能,并分析法兰高强螺栓等级、芯筒和加劲肋的设置对其性能的影响,以高强螺栓性能等级、是否设置芯筒、是否设置加劲肋为试验变化参数,设计5组箱形柱试件,各试件参数见表1。塞焊-芯筒式法兰连接节点PWCS-2与PWCS-1相比,其法兰上高强螺栓等级为12.9级;PWCS-3与PWCS-1相比,其法兰上未设置加劲肋;法兰连接节点FC-1与PWCS-1相比,其连接内部不设置芯筒。通长无连接柱BCWC-1即为未设置连接节点的通长箱形柱,以对比塞焊-芯筒式法兰连接节点的刚度。试件详图如图5所示。

表 1 试件参数Table 1. Parameters of specimens试件编号 节点类型 高强螺栓性能等级 芯筒长度 加劲肋 PWCS-1 塞焊-芯筒式法兰连接 10.9s 360 mm 设置 PWCS-2 塞焊-芯筒式法兰连接 12.9s 360 mm 设置 PWCS-3 塞焊-芯筒式法兰连接 10.9s 360 mm 无 FC-1 法兰连接 10.9s − 设置 BCWC-1 通长无连接 − − − 2.2 材性试验

试件所用钢材均为Q345B,依据《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975−1998)[19]针对柱体、法兰板和芯筒分别制定取样原则,并依据此原则进行取样。材性试验依据《金属材料室温拉伸试验方法》(GB/T 228.1−2010)[20]进行,拉伸试验结果见表2,由表中数据可见,钢材的基本力学性能符合建筑结构用钢的要求。

表 2 材性试样单轴拉伸试验结果Table 2. Single-axis tensile test results of material samples试样

位置板厚/

mm弹性模量

E /GPa屈服强度

fy/MPa抗拉强度

fu/MPa屈强比/

(%)伸长率

\delta /(%)柱 16 210.6 348 705 49 21.3 法兰板 18 213.4 356 723 49 21.0 芯筒 22 205.7 386 663 58 21.3 2.3 加载装置及加载制度

试验加载装置及安装如图6所示,试验构件柱脚通过12个10.9级M30高强螺栓与底板相连,且在底板两端设置压梁,压梁通过4个100 t的地锚杆与地面连接,以保证柱脚为固接且不产生滑移。试件加载点取柱的反弯点处,通过200 t作动器施加水平位移,作动器另一端与反力墙相连。竖向轴力由200 t千斤顶在柱顶施加,千斤顶另一端与反力架连接并设置水平滑动装置。

试验竖向施加柱轴力1250 kN,水平方向采取位移控制并参考美国AISC抗震规范[21],按层间位移角进行加载,每级2个循环,详细加载制度见表3。试件加载过程中以两个准则作为试验停止的判断依据:试件发生严重破坏(柱脚撕裂过大或螺栓断裂)或构件承载力下降到85%。

表 3 加载制度Table 3. Loading protocol for different specimens荷载步 层间位移角/rad 循环次数 位移幅值/mm 1 0.003 75 2 7.48 2 0.005 00 2 9.98 3 0.007 50 2 14.96 4 0.010 00 2 19.95 5 0.020 00 2 39.90 6 0.030 00 2 59.85 7 0.040 00 2 79.80 8 0.050 00 2 99.75 9 0.060 00 2 119.70 10 0.070 00 2 139.65 2.4 量测内容和测点布置

试验测点布置如图7所示,在节点的东、西、南侧分别设置8组应变片,每组3个;在芯筒的4个内面分别设置上下平行的4个应变片,以采集试件关键位置的应变。在柱顶加载点处对应高度设置2个±150 mm的位移计,上、下法兰处设置2个±50 mm的位移计,柱脚处设置2个±15 mm的位移计,以量测试件各个高度的水平位移;在法兰上四个角部的高强螺栓上设置4个螺栓轴力计,量程为500 kN,以量测螺栓预拉力大小。

3 试验结果及分析

3.1 试验现象

从整个加载过程来看,试验现象主要集中在法兰板的开口、法兰连接处高强度螺栓破断、下柱及柱脚部分的塑性损伤等方面。不同加载级下各试件上、下法兰板间的开口情况见表4。

表 4 不同加载级下各试件法兰板间开口情况Table 4. The test result of flange opening under different loading levels层间位移角/rad 上、下法兰板间最大开口/mm PWCS-1 PWCS-2 PWCS-3 FC-1 0~0.0075 0 0 0 0 0.01 0 0 0 1 0.02 0 0 0 2 0.03 1 0 1 5 0.04 2 0 2 9 0.05 4 1 3 − 0.06 6.5 2 6.5 − 0.07 8 3 8 − 各试件的最终破坏形式如图8所示。当层间位移角为0.01 rad(1/100)时,未设置芯筒的试件FC-1法兰板间开始出现开口,开口大小为1 mm;当层间位移角为0.03 rad(1/33)时,设置芯筒的试件PWCS-1的法兰板间才开始出现大小为1 mm的开口,说明随着层间位移角的增大,芯筒对连接性能的提升起关键作用。当层间位移角为0.04 rad(1/25)时,FC-1法兰开口增至9 mm,法兰连接处高强螺栓达到极限承载力后被拉断,试验停止。

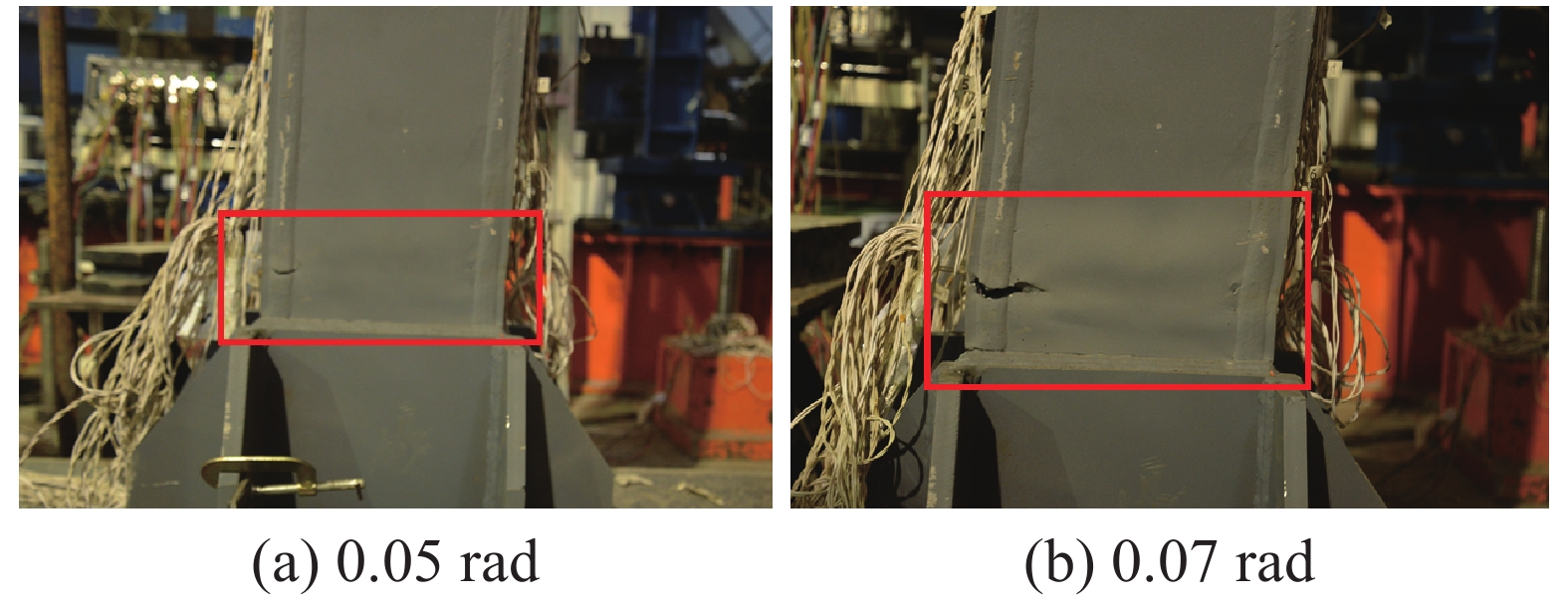

从整个加载过程来看,相较于法兰连接处高强螺栓性能等级为10.9s的试件PWCS-1,螺栓性能等级为12.9s的试件PWCS-2的法兰板间开口出现较晚,开口程度较小,层间位移角为0.05 rad(1/20)时开始出现开口,于0.07 rad(1/14)时达到最大,为3 mm。试件PWCS-2的损伤主要集中在柱脚部分,层间位移角为0.04 rad(1/25)时,柱脚开始出现撕裂,东侧下柱出现轻微鼓曲,靴梁与柱壁的焊缝开裂;加载至0.07 rad(1/14)时,柱脚损伤严重导致承载力下降至85%,试验停止。

从表4中可以看出,法兰连接处未设置加劲肋的试件PWCS-3与设置加劲肋的试件PWCS-1的法兰开口程度和趋势基本相同。层间位移角为0.07 rad(1/14)时,两试件法兰板最大开口均为8 mm,最终均因法兰连接处高强螺栓被拉断,导致试验停止。

整个加载过程中,无连接箱形柱构件BCWC-1的破坏主要集中在柱脚部分。层间位移角为0.04 rad(1/25)时,柱脚处角部钢材开始出现裂纹;层间位移角为0.05 rad(1/20)时,BCWC-1柱脚处角部钢材裂缝扩展,柱脚处下柱柱壁出现轻微鼓曲,如图9(a)所示;层间位移角为0.06 rad(1/16)时,BCWC-1柱脚处角部钢材裂缝进一步向中部扩展。层间位移角为0.07 rad(1/14)时,BCWC-1柱脚处角部钢材撕裂严重,靴梁与柱壁的焊缝出现裂缝,如图9(b)所示。

3.2 滞回曲线

图10(a)为设置芯筒的试件PWCS-1和未设置芯筒的试件FC-1的弯矩-转角滞回曲线对比。在加载初期节点处于弹性阶段,两试件基本重合;层间位移角为0.01 rad(1/100)时,试件FC-1的法兰板间出现开口,滞回曲线出现一定程度的捏缩,此时两者承载力相差不大。随着层间位移角增加,两试件的承载力差距逐渐增大,表明芯筒逐渐开始发挥作用。相较于试件PWCS-1,无芯筒试件FC-1的弯矩与剪力完全由法兰连接处的螺栓群承担,随着层间位移角增加,螺栓群受力增大,螺栓预拉力损失严重,法兰板间开口较大,滞回曲线捏缩严重,法兰连接处刚度明显下降。表明芯筒的设置可明显提高节点的承载力和刚度,使节点受力更加合理。

图10(b)为设置10.9级高强螺栓的试件PWCS-1与设置12.9级高强螺栓的试件PWCS-2的弯矩-转角滞回曲线对比。由于试件PWCS-2法兰连接处采用性能等级为12.9s的高强螺栓,螺栓的预拉力和极限承载力更大,使得上、下法兰在加载过程中不易产生开口且螺栓不易被拉断,能够保证连接处的刚度,所以PWCS-2的滞回曲线更为饱满,这种差距在层间位移角大于0.05 rad时表现得更为明显。

法兰连接处设置加劲肋的试件PWCS-1和未设置加劲肋的试件PWCS-3的弯矩-转角滞回曲线对比如图10(c)所示。当层间位移角大于0.04 rad时,试件PWCS-3的下法兰与柱壁角部的焊缝出现开裂,降低了节点刚度,其滞回曲线的捏缩现象更加明显。试件PWCS-1加劲肋的设置保证了柱壁与法兰的变形协调,在一定程度上增强了节点的整体性,提升了节点的滞回性能。

如图10(d)所示,塞焊-芯筒式法兰连接节点PWCS-1与无连接箱形柱构件BCWC-1弯矩-转角滞回曲线形状基本相似,从层间位移角为0.04 rad(1/25)开始,试件PWCS-1的法兰板间开口增大导致滞回曲线出现轻微的捏缩,整体来看两者具有相近的力学性能,可以反映出塞焊-芯筒式法兰连接节点的刚性。

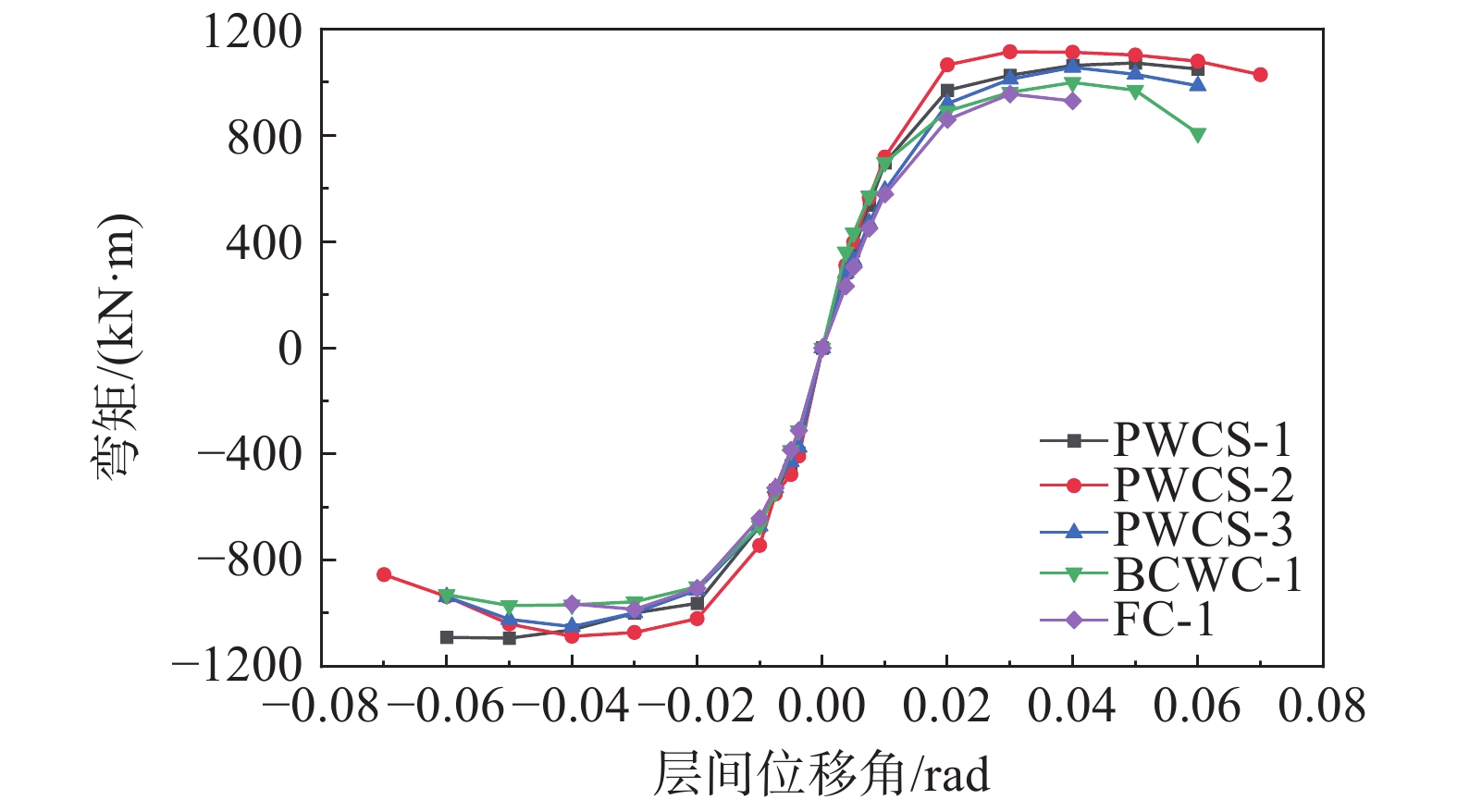

3.3 骨架曲线

骨架曲线为弯矩-转角滞回曲线上同向各次加载的弯矩极值点依次相连得到的包络曲线,各试件骨架曲线如图11所示,初始刚度对比见表5。

设置芯筒的试件PWCS-1在正加载方向的承载力为1073.42 kN·m,相比未设置芯筒的试件FC-1在正加载方向的承载力996.70 kN·m,承载力提高7.70%;试件PWCS-1在负加载方向的承载力为1093.69 kN·m,相比FC-1在负加载方向的承载力974.45 kN·m,承载力提高12.24%;最大承载力平均提高9.97%。对比各加载等级下的承载力,设置芯筒后各加载级下承载力平均提升13%。试件PWCS-1的平均初始刚度为22 769.68 kN/m,相较于试件FC-1的平均初始刚度18 987.24 kN/m,初始刚度提高16.6%。表明芯筒的设置能够大幅提高节点的承载能力和初始刚度。

表 5 初始刚度对比Table 5. Comparison of initial rigidity试件编号 加载方向 初始刚度/(kN·m−1) 初始刚度平均值/(kN·m−1) PWCS-1 正向 18 799.86 22 769.68 负向 26 739.50 PWCS-2 正向 21 325.43 24 480.85 负向 27 636.28 PWCS-3 正向 18 985.97 22 342.47 负向 25 698.97 FC-1 正向 15 968.90 18 987.24 负向 22 005.57 设置12.9级高强螺栓的试件PWCS-2在正加载方向的承载力为1115.22 kN·m,相比于设置10.9级高强螺栓的试件PWCS-1,承载力提高3.9%;加载过程中由于水平作动器的误差,加载并不完全对称,导致试件PWCS-2正、负向承载力稍有不同,其在负加载方向的承载力为1086.06 kN·m,相较于试件PWCS-1降低0.7%。试件PWCS-2的平均初始刚度为24 480.85 kN/m,相较于试件PWCS-1的平均初始刚度提高7.5%。这表明,提高法兰连接处螺栓群的承载力,在一定程度上能够提高节点的承载力,提高节点的初始刚度。

法兰连接处未设置加劲肋的试件PWCS-3在正加载方向的承载力为1056.99 kN·m,相比于设置加劲肋的试件PWCS-1,承载力降低1.5%;试件PWCS-3在负加载方向的承载力为1050.02 kN·m,相较于试件PWCS-1降低4%,承载力平均降低2.8%。试件PWCS-3的平均初始刚度为22 342.47 kN/m,相较于试件PWCS-1的平均初始刚度降低1.9%。这表明,对于塞焊-芯筒式法兰连接节点,法兰连接处增设加劲肋对节点承载能力和初始刚度的提高程度有限。

3.4 延性系数

根据《建筑抗震试验规程》(JGJ/T 101−2015)[22],位移延性系数

\mu 按照\mu ={{\varDelta }}_{\rm u}/{{\varDelta }}_{y} 计算。其中{{\Delta }}_{\rm u} 为试件的极限变形,取极限荷载{P}_{\rm u}=0.85{P}_{\rm max} 对应的位移,当试件由于螺栓断裂等原因,未能达到极限荷载便结束时,取试验过程中的最大位移为极限位移{{\varDelta }}_{\rm u} 。{{\varDelta }}_{\rm y} 为试件的屈服变形,本文采用等能量法[23]确定试件的屈服荷载{P}_{\rm y} 及其对应的屈服变形{{\varDelta }}_{\rm y} ,位移延性系数具体计算结果见表6。表 6 位移延性系数对比Table 6. Comparison of displacement ductility factor试件

编号屈服荷载

{P}_{y} /kN屈服位移

{ {\varDelta } }_{y} /mm极限荷载

{P}_{\rm u} /kN极限位移

{ {\varDelta } }_{\rm u} /mm延性系数

μPWCS-1 488.59 38.90 533.31 118.24 3.04 PWCS-2 497.24 34.38 522.20 137.41 4.00 PWCS-3 475.29 42.71 501.32 118.47 2.77 FC-1 438.22 37.64 472.25 76.68 2.04 计算结果表明,塞焊-芯筒式法兰连接PWCS-1的延性系数大于3,具有较好的延性性能。未设置芯筒的试件FC-1仅靠法兰连接处的高强螺栓群受力,层间位移角较小时连接处高强螺栓便在拉剪联合作用下破坏,导致极限荷载及其对应的极限位移均较小,故FC-1的延性系数与PWCS-1相比降低近33%,表明芯筒的设置能够提高节点的延性。

相比设置10.9级高强螺栓的试件PWCS-1,设置12.9级高强螺栓的试件PWCS-2由于其螺栓群较大的抗拉承载力在一定程度上限制了法兰板的开口,提高了法兰连接处的刚度,塑性变形主要在柱脚,试件延性变形能力较强,极限位移相对较大,因此PWCS-2的延性系数明显大于PWCS-1,平均提高31%。这表明,采用较高性能等级高强螺栓,能够更好地限制法兰连接处的变形,从而提高节点刚度。

法兰连接处未设置加劲肋的试件PWCS-3的延性系数相较于设置加劲肋的试件PWCS-1降低约9%。这表明,两试件在其他条件相同的情况下,加劲肋的设置在一定程度上能够增强法兰板与柱壁之间的协同工作能力,提高节点的延性。

3.5 应变分析

试件PWCS-1与FC-1典型部位应变如图12(a)和图12(d)所示,未设置芯筒的试件FC-1上、下法兰处应变较大,层间位移角为0.04 rad(1/25)时,应变达到最大,为

6.311\times {10}^{3} με,法兰板产生较大的开口导致螺栓被拉断,加载停止。加载至0.04 rad(1/25)时,设置芯筒的塞焊-芯筒式法兰连接节点试件PWCS-1上、下法兰处最大应变为0.901\times {10}^{3} με,说明芯筒的设置能够提高节点的刚性,改善法兰连接处的受力状态,有效地将弯矩向下传递。如图12(b)所示,设置12.9级高强螺栓的试件PWCS-2法兰连接处的应变小于设置10.9级高强螺栓PWCS-1的应变,与试件PWCS-2法兰板间开口较小的试验现象一致。试件PWCS-2法兰连接处的刚度较大,能够有效地将弯矩向下柱传递,在压弯状态下,PWCS-2的柱脚上部柱壁于层间位移角为0.04 rad(1/25)时发生了屈曲,正、负加载方向的变化并不能改善柱壁的受压状态,最终导致柱脚的应变增长缓慢,柱脚的应变曲线出现水平段,最大应变为

15.896\times {10}^{3} με。从图12(c)中可以看出,未设置加劲肋的试件PWCS-3法兰连接处的应变与设置加劲肋的试件PWCS-1相差不大,这与两者法兰开口程度和趋势基本相同的试验现象一致,试件PWCS-3的下柱及柱脚的应变相对试件PWCS-1较小。说明芯筒的抗弯能力在未设置加劲肋的试件中得到了进一步的发挥,这一点可以从图13中试件PWCS-3的芯筒应变最大得到证实。

芯筒应变如图13所示,法兰连接处未设置加劲肋的试件PWCS-3的芯筒应变最大,其原因是塞焊的设置加强了芯筒与柱壁间的联系,构件产生侧移时,刚度较大的芯筒能够带动上、下柱协同变形,进而协调法兰连接处的变形,加强了无加劲肋的法兰板的平面刚度。当法兰板上设置加劲肋后,整个法兰板已存在较大的平面刚度,有利于芯筒协同法兰连接区域的整体变形,从而使得芯筒的受力相较于未设置加劲肋的试件PWCS-3小些,这同样也是设置加劲肋的试件PWCS-1和试件PWCS-3的法兰连接处应变相差不大、法兰开口大小相近的原因。对于设置于12.9级高强螺栓的试件PWCS-2,螺栓群较大的预拉力使得法兰板间挤压力增大,一定程度上限制了法兰板间的开口,提高了节点的整体刚度,上、下柱的协同变形使得芯筒的受力较小且增长缓慢,随着加载级数的增加,试件PWCS-2的柱脚开始出现塑性变形,进一步耗能,导致其芯筒应变增长减缓。

3.6 螺栓预拉力分析

如图14所示,未设置芯筒的试件FC-1法兰连接处的受力均由螺栓群承担,层间位移角大于0.01 rad(1/100)时,螺栓预拉力增长速度增加,最大增至325.41 kN,最终于层间位移角为0.04 rad(1/25)时,超过螺栓杆的破断强度,螺栓被拉断。相较于试件FC-1,设置芯筒的试件PWCS-1的预拉力增长程度与其相近,随着加载级数的增加,芯筒的能力得到了充分的发挥,最终于层间位移角为0.06 rad(1/16)时,预拉力增至323.99 kN,螺栓杆被拉断。螺栓预拉力曲线的下降段能够反映螺栓预拉力的松弛情况,未设置芯筒的试件FC-1的螺栓预拉力下降速率均较快,下降程度较大,预拉力最低降至43.14 kN,损失72.17%,设置芯筒的试件PWCS-1的预拉力最低降至67.14 kN,损失56.68%。相较于法兰连接处设置加劲肋的试件PWCS-1,未设置加劲肋的试件PWCS-3的芯筒受力较大,高强螺栓预拉力增长程度相对较小,预拉力最低降至113.73 kN,损失26.63%。表明芯筒作用的充分发挥能够改善螺栓群的受力,降低高强螺栓预拉力损失。

整个加载过程中,设置12.9级高强螺栓的试件PWCS-2的预拉力增长速度较小,由于较高等级的高强螺栓具有更大的预拉力,法兰板间的连接较为可靠且不易产生开口,但由松弛导致的预拉力损失量仍高达52.22%,12.9级螺栓在结构中应用较少,延性断裂等问题有待进一步研究[24]。

4 结论

本文提出了一种塞焊-芯筒式法兰连接节点及其设计方法,对3组不同形式的塞焊-芯筒式法兰连接节点试件、1组未设置芯筒的法兰连接节点试件和1组无连接箱形柱试件进行了拟静力试验,分析了节点的力学性能及其影响因素等。主要结论如下:

(1) 相较于未设置芯筒的法兰连接节点,芯筒的设置对节点的力学性能提升起到关键作用,能够提高节点的初始刚度和承载力,能够改善法兰连接处螺栓群的受力,降低其预拉力损失,提高节点的延性和滞回性能。

(2) 相比于10.9级高强螺栓,使用12.9级高强螺栓的节点在0.05 rad后优势更加明显,具有更高的预拉力和极限承载力,能够限制法兰板间开口,保证节点刚度与延性。目前12.9级高强螺栓相关研究与工程应用较少,其相关力学性能需要进一步研究后推广至实际工程。

(3) 相较于未设置加劲肋的法兰连接节点,加劲肋的设置可以保护法兰板与柱壁的焊缝,增强法兰板与柱壁间的协同工作能力,降低高强螺栓的预拉力损失,提升节点的滞回性能,一定程度上提高节点的刚度与承载能力。

(4) 设置塞焊-芯筒式法兰连接的试件具有与无连接箱形柱试件相近的力学特性,塞焊-芯筒式法兰连接能够保证节点处的刚接性能,可以实现箱形柱的高效装配,大幅提高施工效率,减少安装时间,节约工程成本,可应用于装配式钢结构实际工程。

-

表 1 试件参数

Table 1 Parameters of specimens

试件编号 节点类型 高强螺栓性能等级 芯筒长度 加劲肋 PWCS-1 塞焊-芯筒式法兰连接 10.9s 360 mm 设置 PWCS-2 塞焊-芯筒式法兰连接 12.9s 360 mm 设置 PWCS-3 塞焊-芯筒式法兰连接 10.9s 360 mm 无 FC-1 法兰连接 10.9s − 设置 BCWC-1 通长无连接 − − − 表 2 材性试样单轴拉伸试验结果

Table 2 Single-axis tensile test results of material samples

试样

位置板厚/

mm弹性模量

E /GPa屈服强度

fy/MPa抗拉强度

fu/MPa屈强比/

(%)伸长率

\delta /(%)柱 16 210.6 348 705 49 21.3 法兰板 18 213.4 356 723 49 21.0 芯筒 22 205.7 386 663 58 21.3 表 3 加载制度

Table 3 Loading protocol for different specimens

荷载步 层间位移角/rad 循环次数 位移幅值/mm 1 0.003 75 2 7.48 2 0.005 00 2 9.98 3 0.007 50 2 14.96 4 0.010 00 2 19.95 5 0.020 00 2 39.90 6 0.030 00 2 59.85 7 0.040 00 2 79.80 8 0.050 00 2 99.75 9 0.060 00 2 119.70 10 0.070 00 2 139.65 表 4 不同加载级下各试件法兰板间开口情况

Table 4 The test result of flange opening under different loading levels

层间位移角/rad 上、下法兰板间最大开口/mm PWCS-1 PWCS-2 PWCS-3 FC-1 0~0.0075 0 0 0 0 0.01 0 0 0 1 0.02 0 0 0 2 0.03 1 0 1 5 0.04 2 0 2 9 0.05 4 1 3 − 0.06 6.5 2 6.5 − 0.07 8 3 8 − 表 5 初始刚度对比

Table 5 Comparison of initial rigidity

试件编号 加载方向 初始刚度/(kN·m−1) 初始刚度平均值/(kN·m−1) PWCS-1 正向 18 799.86 22 769.68 负向 26 739.50 PWCS-2 正向 21 325.43 24 480.85 负向 27 636.28 PWCS-3 正向 18 985.97 22 342.47 负向 25 698.97 FC-1 正向 15 968.90 18 987.24 负向 22 005.57 表 6 位移延性系数对比

Table 6 Comparison of displacement ductility factor

试件

编号屈服荷载

{P}_{y} /kN屈服位移

{ {\varDelta } }_{y} /mm极限荷载

{P}_{\rm u} /kN极限位移

{ {\varDelta } }_{\rm u} /mm延性系数

μPWCS-1 488.59 38.90 533.31 118.24 3.04 PWCS-2 497.24 34.38 522.20 137.41 4.00 PWCS-3 475.29 42.71 501.32 118.47 2.77 FC-1 438.22 37.64 472.25 76.68 2.04 -

[1] 中华人民共和国住房和城乡建设部, 等. 住房和城乡建设部等部门关于推动智能建造与建筑工业化协同发展的指导意见[Z/OL]: 建市〔2020〕60号. (2020-07-03): [2020-07-30]. http://www.mohurd.gov.cn/wjfb/202007/t20200728_246537.html. Ministry of Housing and Urban-Rural Development of the People's Republic of China, et al. Guiding opinions of the Ministry of Housing and Urban Rural Development and other departments on promoting the coordinated development of intelligent construction and building industrialization [Z/OL]: JS [2020] No. 60. (2020-07-03): [2020-07-30]. http://www.mohurd.gov.cn/wjfb/202007/t20200728_246537.html.

[2] 中华人民共和国住房和城乡建设部,等. 住房和城乡建设部等部门关于加快新型建筑工业化发展的若干意见[Z/OL]: 建标规〔2020〕8号. (2020-08-28): [2020-09-08]. http://www.mohurd.gov.cn/wjfb/202009/t20200904_247084.html. Ministry of Housing and Urban-Rural Development of the People's Republic of China, et al. Several opinions of the Ministry of Housing and Urban-Rural Development and other departments on accelerating the industrialization of new types of buildings [Z/OL]: JBG [2020] No. 8. (2020-08-28): [ 2020-09-08]. http://www.mohurd.gov.cn/wjfb/202007/t20200728_246537.html.

[3] 丁阳, 邓恩峰, 宗亮, 等. 模块化钢结构建筑连接节点研究进展[J]. 建筑结构学报, 2019, 40(3): 33 − 40. Ding Yang, Deng Enfeng, Zong Liang, et al. State-of-the-art on connection in modular steel construction [J]. Journal of Building Structures, 2019, 40(3): 33 − 40. (in Chinese)

[4] Gunawardena T. Behaviour of prefabricated modular buildings subjected to lateral loads [D]. The University of Melbourne, 2016.

[5] Sanches R, Mercan O, Roberts B. Experimental investigations of vertical post-tensioned connection for modular steel structures [J]. Engineering Structures, 2018, 175: 776 − 789. doi: 10.1016/j.engstruct.2018.08.049

[6] 刘学春, 王鹤翔, 王艺萌, 等. 装配式方钢管法兰连接节点受力性能研究[J]. 工业建筑, 2017, 47(8): 139 − 144. Liu Xuechun, Wang Hexiang, Wang Yimeng, et al. Research on mechanical properties of prefabricated square steel tubular bolted flange joints [J]. Industrial Construction, 2017, 47(8): 139 − 144. (in Chinese)

[7] Liu X C, Cui F Y, Jiang Z Q, et al. Tension–bend–shear capacity of bolted-flange connection for square steel tube column [J]. Engineering Structures, 2019, 201: 109798. doi: 10.1016/j.engstruct.2019.109798

[8] Liu X C, He X N, Wang H X, Zhang A L. Compression-bend-shearing performance of column-to-column bolted-flange connections in prefabricated multi-high-rise steel structures [J]. Engineering Structures, 2018, 160: 439 − 460. doi: 10.1016/j.engstruct.2018.01.026

[9] 刘学春, 和心宁, 张爱林, 等. 拉-弯-剪组合作用下法兰连接方钢管柱受力性能研究[J]. 建筑结构学报, 2018, 39(6) − 69-80. Liu Xuechun, He Xinning, Zhang Ailin, et al. Bearing performance of bolted-flange connection of square steel tubular column under tension-bend-shearing combination [J]. Journal of Structural Engineering, 2018, 39(6) − 69-80. (in Chinese)

[10] 丁娟, 杨彬, 李瑞锋, 等. 采用钢板攻丝高强螺栓法兰连接的装配式钢框架柱受力性能研究[J]. 建筑结构学报, 2016, 37(8): 143 − 150. Ding Juan, Yang Bin, Li Ruifeng, et al. Research on mechanical behavior of prefabricated steel frame columns using high-strength bolted flange connection with tapping steel plate [J]. Journal of Building Structures, 2016, 37(8): 143 − 150. (in Chinese)

[11] 张艳霞, 黄威振, 郑明召, 等. 箱形柱内套筒式全螺栓拼接节点拟静力试验研究[J]. 工业建筑, 2018, 48(5): 37 − 44. Zhang Yanxia, Huang Weizhen, Zheng Mingzhao, et al. Quasi-static experimental research on box-section all-bolted [J]. Industrial Construction, 2018, 48(5): 37 − 44. (in Chinese)

[12] 张艳霞, 郑明召, 黄威振, 等. 箱形柱内套筒式全螺栓拼接节点试验数值模拟[J]. 建筑钢结构进展, 1980, 10(5): 64 − 65. Zhang Yanxia, Zheng Mingzhao, Huang Weizhen, et al. Determination of structure ductility coefficient [J]. Progress in Steel Building Structures, 1980, 10(5): 64 − 65. (in Chinese)

[13] 张艳霞, 程梦瑶, 张爱林, 黄威振. 箱形柱整体芯筒式全螺栓连接受力性能研究[J]. 建筑结构学报, 2020, 41(5): 180 − 189. Zhang Yanxia, Cheng Mengyao, Zhang Ailin, Huang Weizhen. Performance of box-shaped column connection achieved with core sleeve and bolts [J]. Journal of Building Structures, 2020, 41(5): 180 − 189. (in Chinese)

[14] 张艳霞, 武丙龙, 张爱林, 刘安然. 箱形柱芯筒式双法兰连接平面框架试验研究 [J/OL]. 建筑结构学报: 1 − 16[2020-09-07]. https://doi.org/10.14006/j.jzjgxb.2019.0693. Zhang Yanxia, Wu Binglong, Zhang Ailin, Liu Anran. Experimental study on the plane frame with box column connection by core tube and double flange [J/OL]. Journal of Building Structures: 1 − 16 [2020-09-07]. https://doi.org/10.14006/j.jzjgxb.2019.0693. (in Chinese)

[15] 张爱林, 王庆博, 张艳霞, 等. 芯筒式双法兰刚性连接平面及减震框架试验对比分析[J]. 工程力学, 2020, 37(12): 18 − 33. doi: 10.6052/j.issn.1000-4750.2020.01.0032 Zhang Ailin, Wang Qingbo, Zhang Yanxia, et al. Comparative analysis of experiments on plane steel frame and damped steel frame with double flanged rigid connections containing core tube [J]. Engineering Mechanics, 2020, 37(12): 18 − 33. (in Chinese) doi: 10.6052/j.issn.1000-4750.2020.01.0032

[16] 张爱林, 王杰, 张艳霞, 刘安然. 箱形柱芯筒式双法兰刚性连接节点平面框架拟静力试验研究 [J]. 工程力学. doi: 10.6052/j.issn.1000-4750.2020.09.0649. Zhang Ailin, Wang Jie, Zhang Yanxia, Liu Anran. Quasi-static testing of core-tube box-column steel frames with double flanged rigid connections [J]. Engineering Mechanics. doi: 10.6052/j.issn.1000-4750.2020.09.0649. (in Chinese)

[17] GB 50135−2019, 高耸结构设计标准 [S]. 北京: 中国建筑工业出版社, 2019. GB 50135−2019, Standard for design of high-rising structures [S]. Beijing: China Architecture & Building Press, 2019. (in Chinese)

[18] GB 50017−2017, 钢结构设计标准 [S]. 北京: 中国建筑工业出版社, 2017. GB 50017−2017, Standard for design of steel structures [S]. Beijing: China Architecture & Building Press, 2017. (in Chinese)

[19] GB/T 2975−1998, 钢及钢产品力学性能试验取样位置及试样制备 [S]. 北京: 中国标准出版社, 1998. GB/T 2975−1998, Steel and steel products-location and preparation of samples and test pieces for mechanical testing [S]. Beijing: Standards Press of China, 1998. (in Chinese)

[20] GB/T 228.1−2010, 金属材料 拉伸试验 第1部分:室温试验方法 [S]. 北京: 中国标准出版社, 2010. GB/T 228.1−2010, Metallic materials-Tensile testing-Part 1: Method of test at roon temperature [S]. Beijing: Standards Press of China, 2010. (in Chinese)

[21] ANSI/AISC 360-10, Specification for structural steel buildings [S]. USA: America Institute of Steel Construction, AISC, 2010.

[22] JGJ/T 101−2015, 建筑抗震试验规程 [S]. 北京: 中国建筑工业出版社, 2018. JGJ/T 101−2015, Specification for seismic test of buildings [S]. Beijing: China Architecture & Building Press, 2015. (in Chinese)

[23] 冯鹏, 强翰霖, 叶列平. 材料、构件、结构的“屈服点”定义与讨论[J]. 工程力学, 2017, 34(3): 36 − 46. doi: 10.6052/j.issn.1000-4750.2016.03.0192 Feng Peng, Qiang Hanlin, Ye Lieping. Discussion and definition on yield points of materials, members and structures [J]. Engineering Mechanics, 2017, 34(3): 36 − 46. (in Chinese) doi: 10.6052/j.issn.1000-4750.2016.03.0192

[24] 胡鹏天, 石永久, 王元清. 12.9级及以上高强度螺栓研发及其工程应用研究[C]. 天津大学: 第十二届全国现代结构工程学术研讨会, 2012: 767 − 775. Hu Peng Tian, Shi Yong Jiu, Wang Yuan Qing, Research and engineering application of high-strength bolts of 12.9s and above [C]. Tianjin University: The 12th National Symposium On Structral Engneering, 2012: 767 − 775. (in Chinese)

-

期刊类型引用(5)

1. 金博文,刘学春,陈学森,余少乐. 装配式钢结构梁柱支托式螺栓连接节点抗震性能研究. 建筑结构. 2025(05): 9-15 .  百度学术

百度学术

2. 林晓俊,张爱林,张艳霞,沈森. 方钢管混凝土柱全螺栓装配式连接节点抗震性能数值分析. 建筑钢结构进展. 2025(04): 56-68 .  百度学术

百度学术

3. 王金玲. 模块化钢结构滑动螺栓桁架柱连接的抗震性能研究分析. 中国建筑装饰装修. 2024(05): 121-123 .  百度学术

百度学术

4. 宗亮,张一弛,崔健,张惠申. 模块化钢结构梁柱子结构抗连续倒塌性能研究. 工程力学. 2024(08): 56-67 .  本站查看

本站查看

5. 赵彦章. 装配式钢结构建筑设计和施工技术研究. 金属世界. 2024(05): 60-67 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: